ОБОРУДОВАНИЕ ДЛЯ МЕТАЛЛООБРАБОТКИ

Металлообработкой называется процесс, в ходе которого на металл или сплав оказывается какое-либо воздействие, приносящее практическую пользу. В зависимости от вида обработки материал меняет размер, форму, характерные особенности, физические или механические свойства.

Существует огромное количество оборудования, на котором металлические изделия подвергаются обработке. В производственных масштабах используют стационарные станки, мобильные установки, отдельные аппараты, которые стыкуются с другим оборудованием, а также ручной инструмент.

Всё это подбирают, исходя из того, как нужно обработать металлическое изделие.

ОБОРУДОВАНИЕ ДЛЯ МЕТАЛЛООБРАБОТКИ В ЗАВИСИМОСТИ ОТ ТИПА ВОЗДЕЙСТВИЯ НА МЕТАЛЛ:

1. Дробемётная обработка металла.

Проводится с помощью стальной, чугунной, керамической и других видов дроби. Под действием центробежной силы абразив, разгоняемый лопастями дробемета, вылетает из рабочей камеры специального аппарата и сталкивается с металлической поверхностью. Под силой удара металл сжимается, создавая сопротивление. Таким образом происходит очищение деталей от различных загрязнений и одновременное укрепление поверхности.

Оборудованием для металлообработки в данном случае служат дробемётные аппараты и установки

Разновидности дробемётного оборудования:

1.1. Установка проходного типа.

Представляет собой агрегат с конвейерной лентой, внутри которого установлены дробемёты. Дробь, разгоняемая рабочими лопастями до 80 – 100 м/с, сталкивается с обрабатываемой деталью и таким образом очищает и укрепляет его поверхность. После окончания процесса изделие движется по ленте и выходит с другой стороны установки. Данный комплекс предназначен для обработки листов из металла, профиля, сварных деталей. В этой установке также можно обрабатывать трубы диаметром до 60 см.

Подробнее об установке проходного типа >>

1.2. Установка барабанного типа.

Рабочая камера имеет вид барабана, внутрь которого загружаются. В основном в дробемётном агрегате такого типа обрабатывают отливки и изделия небольшого размера, которые загружают и выгружают порциями. Перфорированная лента внутри рабочей камеры может быть как стальной, так и резиновой, которая предпочтительна для обработки хрупких элементов.

Подробнее об установке барабанного типа >>

1.3. Дробемётная установка подвесного типа.

На этом оборудовании для металлообработки очищают крупные детали, которые невозможно загрузить в другие дробемётные установки. Изделие подвешивают на специальный крюк и с помощью подъёмного механизма поднимают в дробемётную камеру. В компании ООО «ЛипецкТехноЛит» данный вид установки представлен с двумя и тремя дробемётами.

Подробнее об установке подвесного типа >>

1.4. Дробемётные турбины.

Мощный двигатель обеспечивает высокую производительность аппарата. Турбину можно установить на любое оборудование – как отечественного, так и зарубежного производства благодаря переходной плите, которая изготавливается нашей компанией индивидуально под конкретное оборудование заказчика.

Подробнее о дробеметной турбине >>

1.5. Установки с вращающимся столом.

Детали для обработки укладывают на стол, который в процессе работы вращается внутри рабочей камеры. Дробь таким образом обрабатывает деталь со всех сторон, кроме нижней. При необходимости её переворачивают и запускают цикл обработки заново.

1.6. Установки с выкатным столом.

Принцип действия этого агрегата такой же, что и в оборудовании с вращающимся столом. Разница лишь в том, что в данном случае стол не вращается.

1.7. Дробемёты для очистки труб.

Трубы укладывают на ленту с вращающимися рольгангами. Таким образом они эффективно обрабатываются и с внутренней, и с внешней стороны. Одна установка предназначена для очистки труб определённого диаметра.

Обработка дробемётным оборудованием применяется во всех сферах промышленности: металлургической, вагоностроительной, сельскохозяйственной, машиностроительной и других.

2. Оборудование для обработки металла резанием.

Процесс резания относится к механическому способу воздействия. В процессе обработки заготовке придают нужную форму и размер. Для того, чтобы готовая деталь получилась высокого качества и точности всегда оставляют припуски на механическую доработку заготовки после литья. Резание металла широко используется для изготовления деталей и конструкций для любой сферы промышленности. Этот метод универсален. Большой плюс в том, что его можно автоматизировать и влиять на ход обработки металла.

Обработка металла резанием включает в себя следующие процессы:

2.1. Токарные работы.

На токарных станках обрабатывают детали, которые имеют форму тел вращения: втулки, кольца, гайки, колёса зубчатые, валы и прочие изделия.

Самые распространённые виды токарной обработки.

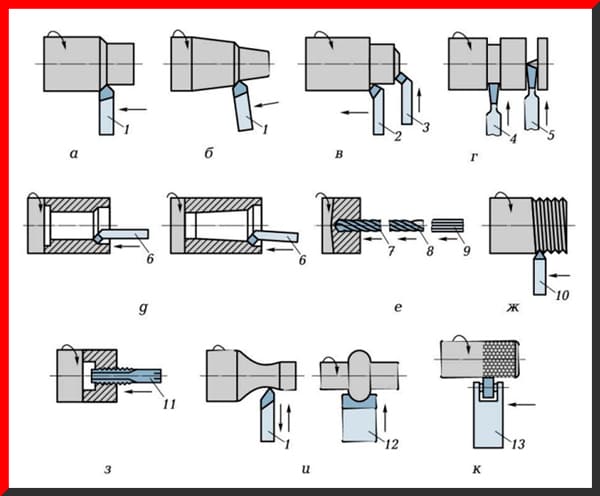

а – обработка цилиндрической поверхности снаружи; б — обработка конической поверхности снаружи; в – обработка торцов и уступов; г – вытачивание канавок, отрезка заготовки; д – внутренняя обработка поверхностей в виде цилиндра и конуса; е – сверление, зенкерование и развёртывание; ж – изготовление наружной резьбы; з — изготовление внутренней резьбы; и – обработка поверхностей фасонных; к – накатывание рифлений.

Метод токарной обработки применяют для нарезания резьбы, обтачивания поверхностей в виде цилиндра, подрезания торцов и уступов, сверления, точения канавок, растачивания, зенкерования. Инструментами выступают сверла, резцы, метчики и плашки.

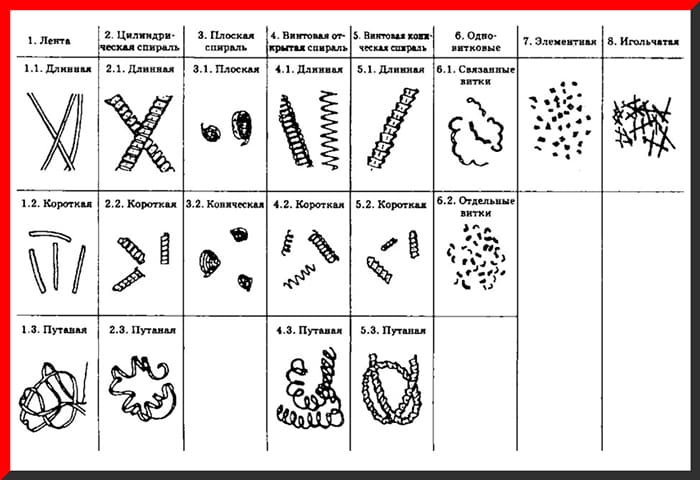

В процессе работы оборудования для металлообработки образуется металлическая стружка, которую делят на 4 вида:

- Сливная. Образуется после отделки изделий из цветмета и нетвёрдых марок стали.

- Элементная. Образуется после сплавов большой твёрдости, когда обработка проходит на маленькой скорости.

- Надломленная. Остаётся после податливых мягких сплавов.

- Ступенчатая. Появляется после сплавов большой твёрдости, сплавов на базе алюминия и упрочнённых сталей.

Формы стружки

Материал, из которого изготовлены инструменты для резки должен соответствовать определённым критериям: быть очень прочным, чтобы не деформироваться о деталь; обладать хорошей теплостойкостью; иметь высокую износостойкость при высокой температуре.

Для этого отлично подходят легированные и инструментальные стали, быстрорежущие инструментальные стали, твердые сплавы на основе титана, минеральная керамика и материалы на основе алмаза или нитрида бора.

Разновидности токарных станков:

- Револьверные. На таких изготавливают в больших объёмах детали маленьких размеров. Весомое преимущество этих станков в том, что в процессе работы легко можно сменить инструмент и перенастроить агрегат на иной вид обработки.

- Винторезные. Применяют для серийного производства деталей. Здесь соединена высокая скорость вращения патрона и продольное перемещение режущего инструмента.

- Карусельные. Относятся к разряду универсальных машин с большой станиной.

- Фрезерные. На них изготавливают детали сложной формы.

- Автоматические. Применяются для изготовления деталей с непростой геометрией поверхности.

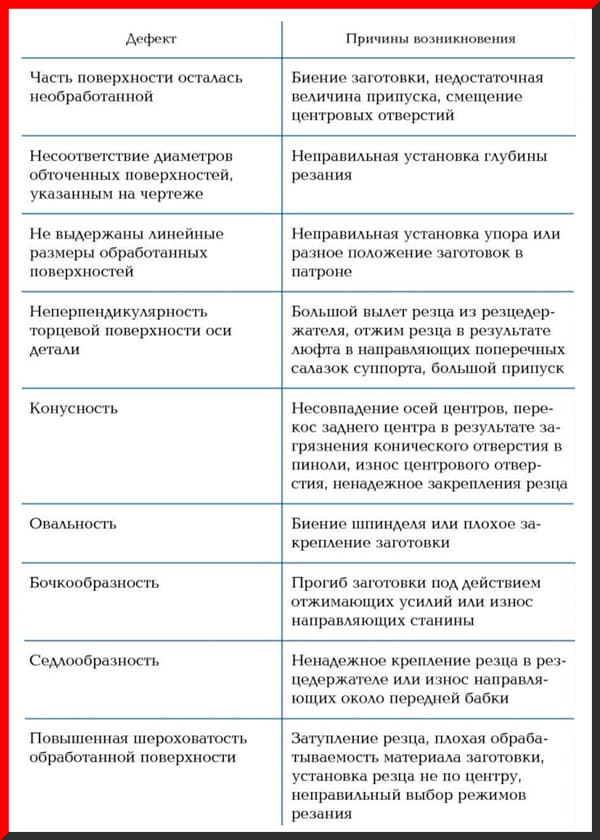

Как и при любой другой обработке, в воздействии на металл токарными инструментами есть брак. Пути его исправления представлены ниже в таблице.

Дефекты и причины их устранения при подрезании торцов и обтачивания поверхностей в виде цилиндра.

2.2. Обработка отверстий осеобразными инструментами.

С их помощью проделывают новые или увеличивают диаметр уже имеющихся отверстий в целостной заготовке.

Этот процесс включает в себя 3 основные операции:

— Сверление.

С помощью сверла получают как отверстия, проходящие в заготовке насквозь, так и глухие углубления. Главным движением в процессе сверления является вращательное, движение подачи инструмента – поступательное. Если процесс проходит на сверлильных станках, то сверло совершает оба эти движения. Если же работа осуществляется на таком оборудовании для металлообработки как токарные, револьверные и другие станки, то вращается только заготовка, а поступательное движение делает сверло.

В зависимости от задачи в промышленной сфере используют 5 основных видов свёрл: спиральное, перовое, сверло для проделывания глубоких отверстий, головки для кольцевого сверления и центровочный инструмент.

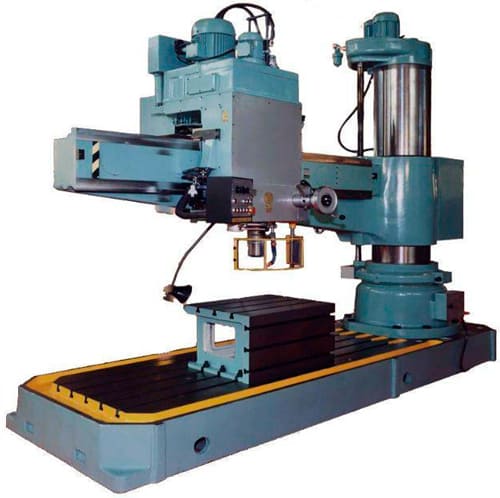

Оборудование для сверления в промышленных масштабах: габаритные двуручные дрели, стационарные и портативные многофункциональные сверлильные станки, на которых проводят все работы по проделыванию отверстий: сверление, зенкерование и развёртывание.

— Зенкерование.

Данный процесс представляет собой обработку резанием. Название метода происходит от используемого оборудования. В процессе обработки применяются особые инструменты – зенкеры, которые воздействуют на цилиндрические и конические отверстия в изделиях. Зенкерование помогает увеличить их диаметр, сделать более качественными и ровными.

— Развертывание.

Это процесс, при котором происходит чистовая обработка некрупных цилиндрических отверстий. Развертка помогает сделать их более точными и менее шероховатыми. Метод используется при конечной обработке, идет после процедур сверления, рассверливания, растачивания и т.д.

Для развертывания используется инструмент, который зовется разверткой. Он имеет множество лезвий, поверхность которых зачастую настраивается по необходимости. При проведении процедуры развертывания делается небольшой припуск. Лезвия вращаются не очень быстро, поэтому следует прилагать усилия для достижения желаемого результата.

Развертывание идеально подходит для заточки изделий не из сплавов, а из чистого металла. Самое главное при этом – подобрать наконечник, идеально подходящий под конкретную деталь. Единственный недостаток развертывания заключается в том, что металлическая стружка получается крайне тонкой.

3. Фрезерное оборудование для металлообработки.

Очень часто металлические изделия обрабатываются при помощи фрезы. В процессе металлы разрезаются на станке, основной частью которого является фреза – деталь в форме колеса, обладающая зубчатыми краями. Она работает от электричества, быстро вращаясь и разрезая металлическое изделие. При необходимости подобное станковое оборудование можно использовать для снятия слоев в некоторых местах.

После фрезерования на детали остается срез, а в качестве отходов получается металлическая стружка. Современные фрезерные агрегаты автоматизированы. Не так давно они управлялись вручную профессиональными работниками. Сейчас оборудование хорошо модернизировано, а управление на себя берет программное обеспечение. В результате детали, проходящие обработку, выходят ровными и аккуратными.

4. Процесс протягивания.

В процессе протягивания используется инструмент, который называется протяжкой. Данная технологическая операция, в ходе которой металл разрезается на части, очень распространена и часто задействуется на промышленных предприятиях.

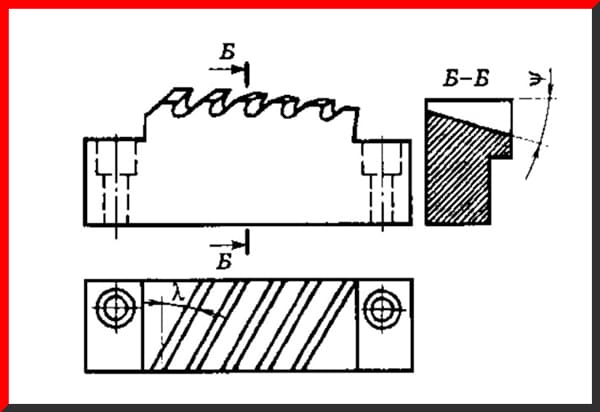

Протяжка со свободным выходом стружки.

Протягивание – очень эффективный метод обработки металлических изделий. В процессе используются специальные высокотехнологичное оборудование для металлообработки – станки с протяжками. Инструменты для выполнения процедуры обладают большим количеством зубьев. Процесс эффективен: за один раз можно снять приличный слой стружки.

5. Резьбонарезание.

Еще один распространенный метод резки металлических деталей. Агрегаты для обработки в данном случае представляют собой специальные станки с резьбовыми резцами и гребенками. Процесс не особо производителен, из-за чего не задействуется на крупных промышленных производствах. Несмотря на это, он активно применяется на мелкосерийных и индивидуальных предприятиях. Кроме того, с помощью метода нарезки резьбы создаются аккуратные винты, калибры и прочие подобные элементы.

Существует несколько методов нарезки резьбы в зависимости от того, какие инструменты находятся в станке:

- При помощи резцов и гребенок.

- При помощи плашек и метчиков.

- Путем накатывания круглых или плоских плашек.

- Путем шлифования особыми круглыми элементами.

6. Зубонарезание.

Процесс обработки металла механическим путем. Благодаря данной процедуре удается изготавливать разнообразные зубчатые детали: шестеренки, звездочки для цепей, зубчатые муфты, колеса с прямыми и косыми зубцами, а также другие подобные элементы.

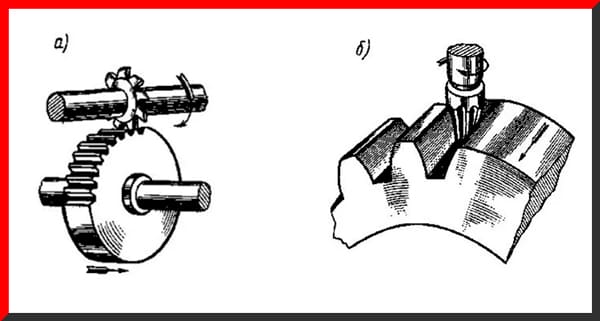

Способы нарезание зубьев методом копирования.

а – нарезание при помощи дисковой модульной фрезы; б — нарезание при помощи пальцевой модульной фрезы.

Зуборезной метод часто применяется для создания передаточных механизмов и оборудования для промышленных предприятий. Как правило, созданные детали в дальнейшем используются в сельском хозяйстве, авиационной промышленности, приборостроении, аграрной сфере и машиностроении.

7. Шлифование.

Особый метод, в процессе которого используются разнообразные круги с абразивной поверхностью. На них имеются мельчайшие частицы зерен, имеющие минеральное происхождение. Они прочно скреплены друг с другом связующим материалом и составляют один цельный абразивный элемент.

Шлифование осуществляется следующим образом:

Абразивные элементы двигаются, касаясь поверхности металлического изделия. Так как абразивная поверхность соприкасается с металлической на высокой скорости (часто она достигает порядка трех тысяч метров в минуту, тогда как при обычной токарной обработке значение скорости, как правило, равняется всего тридцати метрам в минуту), с обрабатываемого изделия снимается верхний слой.

В результате после шлифования поверхность металлического изделия становится идеально гладкой. Еще одна особенность процесса шлифования заключается в том, что металлическое изделие под подобным воздействием начинает сильно нагреваться. Иногда температура доходит до 1000 градусов Цельсия. Необходимо обращать на это внимание, поскольку большинство изделий из мягкого металла (медных, оловянных, чугунных и т.д.) могут запросто расплавиться.

8. Лазерная и плазменная резка и оборудование для неё.

В современное время при металлообработке используется высокотехнологичное оборудование. С его помощью удается сделать процесс обработки металлических деталей более легким и эффективным. Так, например, одним из современных методов обработки является лазерная резка. Благодаря этому продвинутому способу удается создавать вещи с интересным дизайном и конфигурационными особенностями.

Метод лазерной резки появился относительно недавно, однако за все время своего существования успел обрести значительную популярность. На данный момент этот способ осуществляется с применением мощнейших установок. Они обладают повышенной лучевой концентрацией, позволяют эффективно разрезать не только алюминиевые или медные, но также и деревянные (или любые другие) детали.

Особенность лазерной резки заключается в том, что в процессе ее осуществления на металлической поверхности образуются окислы. Благодаря им энергия начинает поглощаться гораздо быстрее, из-за чего температура вмиг достигает точки плавления. В точке, где луч касается металла, температурное значение сильно возрастает, из-за чего изделие начинает плавиться. В остальных местах поверхность просто нагревается, однако никак не деформируется. Чтобы ускорить процесс, вместе с лучом подается активный газ (как правило, это кислород).

Оборудование для металлообработки, осуществляющее лазерную резку, в большинстве случаев являются автоматизированными. Благодаря инновационным компьютерным программам точность резки достигает максимального значения. Это позволяет быстро и просто получить желаемый результат.

Составные части лазерного станка:

— Система излучения и преобразования.

— Излучатель с резонаторами.

— Система и органы управления.

— Узлы, которые перемещают лазер над поверхностью обработки.

Если лазерная резка применяется для работы с металлическими листами, используются агрегаты для металлообработки с твердотельными и газовыми инструментами. Это позволяет получить максимально ровные срезы – создать подобные путем механической обработки ни за что не получится. Еще одной положительной особенностью в данном случае является то, что при лазерной резке отходов практически не остается.

На лазерных станках легко и быстро обрабатывают хрупкие детали и элементы разной формы с высокой точностью.

Но есть и свои минусы – лазерное оборудование относится к категории дорогостоящего и потребляет много энергии.

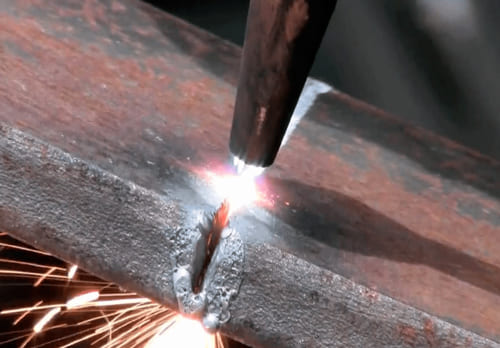

Помимо лазерной существует и другая резка – плазменная. При ее осуществлении ионизированное газообразное вещество проходит сквозь пару электродов, становясь при этом своеобразной электрической дугой. Благодаря такой плазме удается не только резать, но и сваривать металлические заготовки.

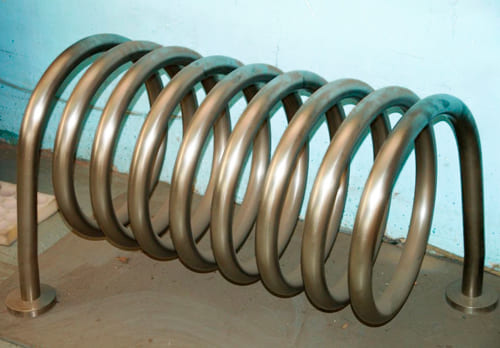

9. Агрегаты для гибки труб и листового материала.

Гибка труб – метод обработки металлических изделий, благодаря которому удается создать трубы практически любой формы, не используя при этом сварочные аппараты или крепежные соединения. В результате трубопроводы получаются более эстетичными и менее хрупкими, ведь если собирать их из отдельных частей, не получится сделать герметичность настолько высокой.

Гибка труб может осуществляться по-разному. В зависимости от вида ее проведения она делится на два типа: горячий и холодный.

В первом случае трубу изначально необходимо разогреть до определенной температуры (чаще всего она достигает 900 градусов Цельсия). Процесс получается весьма трудоемким и требует использования наполнителя. Как правило, в трубу просто засыпают просеянный речной песок, не содержащий органики в своем составе. Песчинки обязательно должны быть крупными: в противном случае они могут пригореть к внешней стороне трубы из-за повышенной температуры. Нельзя также засыпать влажный песок, иначе при испарении влаги внутри возникнет пар, а вследствие этого – повышенное давление.

Холодная гибка более эффективна и менее трудоемка. Кроме того, данный способ производителен и не требует крупных затрат.

Оборудование для металлообработки и гибки труб:

9.1. Рычажные трубогибы.

Благодаря им удается запросто согнуть трубу, используя мышечные усилия. Лучше всего данный вид оборудования подходит для изделий из нержавейки или цветного металла.

9.2. Арбалетные трубогибы.

Изготовлены они из двух опорных элементов и гибочной детали, которая обладает движущимся штоком. Данное оборудование более эффективно по сравнению с предыдущим: с ним работа становится легче, ведь сил на гнутье требуется гораздо меньше. Часто арбалетные трубогибы работают от механизма, но есть гидравлические и электрические разновидности.

9.3. Электрические трубогибы.

Данные аппараты целиком работают от электричества. Они универсальны, поскольку могут работать с разными насадками. Электрические трубогибы также обладают высокой производительностью, не занимают много места, не вызывают проблем в эксплуатации и транспортировке.

Если речь идет об обработке листового материала, то здесь гибка делится на другие два типа:

- Продольная – лист лишь изгибается под нужным углом.

- Поперечная – лист не только изгибается, но также осаживается и вытягивается (чтобы сделать, к примеру, бортики).

Разная техника помогает осуществлять гибку листового материала и получать металлические уголки, каркасные профили и другие подобные детали.

Оборудование для сгибания листового металла:

9.4. Ротационный сгибатель листов.

Данная машина представляет собой станок, внутри которого вращается несколько валиков. Заготовка проходит сквозь них, принимая округлую форму. При этом валики вращаются либо вручную, либо при помощи гидравлического механизма.

9.5. Сгибатель листов с поворачивающимися балками.

Среди составляющих данного станка имеется прижимная балка и пара плит, одна из которых неподвижна, а вторая поворачивается. При помощи данного станка удается создавать небольшие простые заготовки из стального листового материала.

9.6. Пневматические и гидравлические прессы.

Вторые машины наиболее распространены в производственных условиях. Благодаря им осуществляется гибка стальных листов. Проходят заготовки через матрицу и пуансоны. Благодаря специфическому строению станка через него можно пропускать не только тонкие, но и толстые листы.

10. Сварка.

Сварка, как правило, часто используется на небольших предприятиях и в условиях массового производства. В процессе пара или более заготовок соединяется любым способом: уголками, торцевыми сторонами, внахлест или встык. Постоянно развивающиеся инновации помогли сделать нынешнее сварочное оборудование более качественным. В результате металлообработка получается высокоэффективной, а риск нанесения вреда рабочему вовсе сводится к минимуму.

Для сварки, как правило, используются следующие инструменты:

- Нагревающаяся электрическая дуга.

- Газовое пламя.

При этом сварочный аппарат может управляться как вручную, так и с помощью автоматической компьютерной программы.

11. Покраска.

Металлические изделия чаще всего красят именно для того, чтобы защитить их от неблагоприятного воздействия окружающей среды и постоянного механического воздействия при эксплуатации. Также благодаря покраске детали удается сделать более эстетичными. В некоторых случаях перед слоем краски на изделие дополнительно наносят слой цинка.

Инструменты и методы для окрашивания металлических изделий:

11.1. Малярная кисть. Годится для металлообработки маленьких деталей с гладкой поверхностью.

11.2. Валик. Подойдет для больших элементов, обладающих гладкой поверхностью.

11.3. Окунание в краску. Подойдет для элементов маленького и среднего размера с затрудненной формой.

11.4. Распыление краски из особого пульверизатора. Подойдет для конструкций со сложной конфигурацией и крупными габаритами.

Чтобы подобрать правильную краску, стоит обратить внимание на вид металла, из которого изготовлено изделие:

— Для черных металлов рекомендуется выбирать масляную краску, причем сам процесс окрашивания стоит осуществлять быстро (из-за медлительности на поверхности может начаться процесс окисления, а это негативно повлияет на эксплуатационные характеристики).

— Для цветных металлов лучше подбирать красящие составы на основе полиуретана или эпоксидной смолы.

— Для оцинкованных металлов стоит приобретать алкидные красящие составы.

Существует также порошковая краска – она универсальна и годится абсолютно для любых поверхностей.

Не стоит забывать о таком важном этапе подготовки металлических деталей перед нанесением лакокрасочных материалов как обработке дробемётным оборудованием (ссылка). После воздействия дроби на металл сцепление поверхности с различными покрытиями улучшается в 3 раза, краска ложится ровнее и держится дольше.

12. Термическая обработка.

В процессе термической обработки металлические изделия нагреваются и охлаждаются. Это помогает изменить их физические и химические свойства и характеристики. В металлургии постоянно ищут новые способы, благодаря которым на параметры материалов можно влиять с помощью температуры. В результате удается создавать металлы, отвечающие разным требованиям.

В зависимости от типа термической обработки и взятого металла результат получается разным. Иногда материал становится мягче, а иногда, наоборот – тверже. В некоторых случаях изменения касаются тепло- и электропроводности.

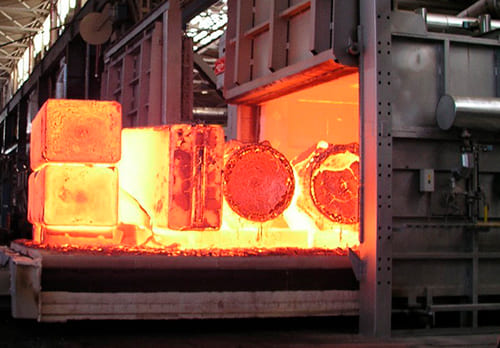

Основные виды термообработки металлов и применяемого оборудования:

12.1. Отжиг.

Изделие из металла нагревают до нужной температуры. Её величина и время нагрева зависят от сплава, из которой сделана деталь и функций, которые будет выполнять изделие в процессе эксплуатации. После нагрева металл медленно охлаждают. В результате уходит внутреннее напряжение, металл становится менее твёрдым и более пластичным.

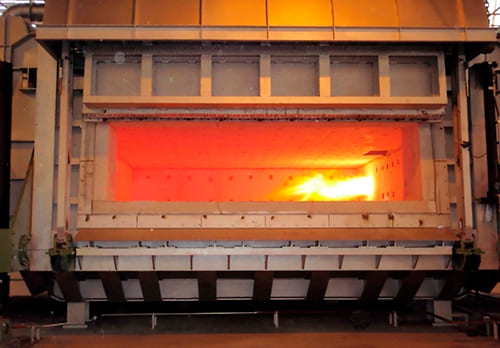

Металлические детали отжигают и в специальных печах, которые бывают разных типов:

— Вакуумные.

В них отжигаемые элементы защищены от контакта с воздухом, благодаря чему они не деформируются.

— Камерные.

Нагрев происходит с помощью тэнов, которые расположены в верхней и нижней частях печи, а в некоторых моделях тэны установлены и на дверцах.

— Колпаковая.

Нагревательные тэны расположены в боковых частях печи. Также внутри агрегата располагается огнеупорный вентилятор, который обеспечивает циркуляцию воздуха.

— Печь непрерывного отжига.

Она выполнена в виде тоннеля, внутри которого размещают вагончики с деталями. Они движутся в камере печи по рельсам с помощью специальных толкателей.

— Печь с выкатным подом.

Благодаря ему, в печь удобно загружать детали для обработки.

12.2. Закалка.

В печах металл нагревают до температур, при которых происходят изменения кристаллической решётки, а затем быстро охлаждают в воде, масле или на воздухе. Закалённые детали становятся прочными и твёрдыми, хорошо сопротивляются истиранию и выдерживают сопротивление на излом. Вместе с этим сплав становится хрупким, поэтому следующим процессом обязательно должен быть отпуск.

12.3. Отпуск.

Металлические изделия нагревают до определённой температуры, выдерживают какое-то время и затем медленно охлаждают. Таким образом хрупкость снижается, а пластичность детали увеличивается.

Иногда одно металлическое изделие подвергается сразу нескольким термическим обработкам. К примеру, так создают большинство супер-сплавов, которые в дальнейшем применяются в авиа- и космостроении. Такие металлы могут пройти до шести разнообразных термических процедур.

Правильный подбор методов и оборудования для металлообработки помогает увеличить качественность металлической детали и ее эксплуатационные характеристики, изменить некоторые свойства. Именно поэтому в условиях производства важно уделять этому особое внимание.

Компания ООО «ЛипецкТехноЛит» с 2003 года выпускает оборудование для металлообработки, а именно дробемётное оборудование и запчасти к ним под ключ – от проектирования до установки в рабочем цеху заказчика.

По вопросам сотрудничества пишите нам на почту – обсудим все детали.