МЕТОДЫ ПОЛУЧЕНИЯ ПОРОШКОВ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Порошковая металлургия – это производство порошков из металла и изделий из них.

Методы получения порошков в порошковой металлургии таковы, что позволяют получать материалы, которые невозможно произвести другими способами.

Уже в древности мастера использовали перетертые золото, медь и бронзу и наносили как декоративное покрытие на изделия.

С помощью порошковой металлургии производят элементы из тугоплавких металлов, создают материалы с уникальными содержанием, структурой и характеристиками.

Кроме того, если использовать методы получения порошков в порошковой металлургии, существенно ощущается экономический эффект.

Пример:

При обработке литья и проката на отходы приходится до 60 – 70 % металла, тогда как при производстве деталей из порошков потери всего 5 – 10 %.

МЕТОДЫ ПОЛУЧЕНИЯ ПОРОШКОВ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ:

- Штамповка порошковых заготовок.

- Газостатическое прессование порошков.

- Формовка порошков впрыскиванием в матрицу.

- Уплотнение с атмосферным давлением.

- Метод производства порошков сверхбыстрым охлаждением.

- Получение металлопорошков из вторичного сырья.

Способ производства включает непосредственно изготовления металлического порошка, затем из него делают заготовки, спекают нагреванием и проводят последний этап обработки, который может быть в виде доводки, калибровки, уплотняющего обжатия и термообработки.

Состав, структура и прочие характеристики порошкообразных металлов зависят от способа изготовления, а также от природных характеристик твердого металла, из которого они производятся.

Порошки разделяют по характеристикам:

1. Химические.

Оценивают долю основного металла в составе, % посторонних включений и загрязняющих частиц, а также то, насколько порошок токсичен.

2. Физические.

Здесь важны форма, размер, удельная поверхность, плотность и твердость частиц.

3.Технологические.

Определяют насыпную плотность, текучесть, а также то, насколько хорошо порошок формуется и прессуется.

Эти свойства напрямую зависят от методов получения порошков в порошковой металлургии. Условно их делят на 2 большие группы: механические и физико-химические.

Ниже рассмотрим каждый способ подробнее.

МЕХАНИЧЕСКИЕ МЕТОДЫ ПОЛУЧЕНИЯ ПОРОШКОВ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ

1. Измельчение твердых материалов.

Очень распространенный метод, когда металл дробят, размалывают или истирают. Практически так превращают в пыль абсолютно любой металл.

Наиболее рационально использовать этот метод при изготовлении порошков из ломких материалов. Таких как, например, кремний, бериллий, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием и прочие.

Размалывать вязкие пластичные металлы, такие как цинк, медь и алюминий затруднительно, так как они расплющиваются, а не разрушаются.

Очень эффективно с точки зрения экономики использовать в качестве сырья стружку, которая образуется при обработке металлов.

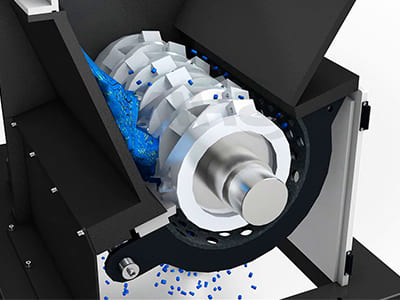

2. Распыление расплавов.

Существует несколько способов распыления:

- распыление металлической струи газовым потоком. Широко применяется для получения порошков железа, титана, жаропрочных сплавов, меди и ее сплавов. Ориентировочный расход газа 0,7 – 1,2 м3/кг распыленного металла. Этот метод широко применяется при получении порошков быстрорежущей стали. Срок службы и стойкость инструмента из распыленных порошков выше, чем из литой быстрорежущей стали от 2 до 10 раз;

- распыление металлической струи потоком воды. Распространено использование метода в промышленности при получении порошков железа. От способа распыления газом отличается более высокой плотностью воды. Это облегчает конструирование устройств для распыления. Так как расплав имеет очень высокую температуру, вокруг струи и каждой распыленной капли образуется большое количество пара. По этой причине фактически распыление осуществляют не при помощи воды, а перегретым сжатым паром;

- распыление расплавленного металла бесконтактными методами. Проводят при воздействии мощных импульсов тока, которые пропускаются по твердому или жидкому проводнику или электромагнитных полей, воздействующих на расплав;

- высокоскоростное затвердевание расплава (ВЗР). Суть этого метода получения порошков в порошковой металлургии заключается в извлечении из расплава ограниченных объемов металла, мгновенно затвердевшего на быстро перемещающейся прерывистой кромке медного диска, приходящего в контакт с поверхностью расплава. Если придать рабочей кромке диска определенную форму, можно получить из расплавленного металла частицы разной формы: чешуйки, волокна, иголки и т.д.

Пока сформируется частица, проходит 3 стадии – затвердевание металла на кромке диска, охлаждение, отделение частицы от диска.

ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ ПОЛУЧЕНИЯ ПОРОШКОВ В ПОРОШКОВОЙ МЕТАЛЛУРГИИ

При использовании этих способов химический состав металла существенно меняется из-за физико-химических преобразований, которые в нем происходят.

1. Изготовление металлопорошков путем восстановления химических соединений.

Этот метод позволяет производить все металлы. На практике порошки из сплавов чаще всего получают восстановлением оксидов, галогенидов и прочих соединений водородом, углеродом или некоторыми из металлов.

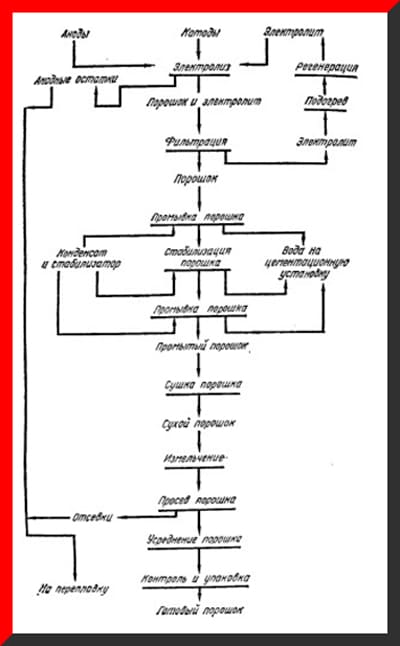

2. Процесс изготовления порошков из металла электролизом.

Этот способ заключается в том, что перераспределение электронов и передача их металлу с одновременной перестройкой структуры происходят не с помощью восстановителей, а за счет использования энергии электрического тока. В результате такого метода получения порошков в порошковой металлургии образуется чистая металлическая пудра.

Технологическая схема производства медного порошка электролизом.

3. Метод термической диссоциации карбонилов металлов.

Карбонилами – это химические соединения металлов с CO. В промышленности этот метод применяют для производства никеля, специальных модификаций железа, хрома, молибдена, вольфрама и некоторых металлов платиновой группы.

4. Способ термодиффузионного насыщения.

Используют для того, чтобы получить порошки сталей марок 40Х, Х6, Х13, Х30, Г13, Х13Н18, Х18Н9, Х18Н9Т, 2Х13Н4Г9, нихрома Х20Н80 и железофосфористого сплава.

5. Способ испарения-конденсации.

Суть метода заключается в переводе компактного металла в парообразное состояние и последующей конденсации паров на поверхностях, температура которых ниже точки плавления осаждаемых металлов. В промышленных масштабах этот метод не применяют, так как испарение металла происходит очень медленно.

6. Метод получения порошков в порошковой металлургии с использованием межкристаллитной коррозии.

Процесс основан на том, что межкристаллитные прослойки в сплавах растворяются специальными растворами. Таким образом получают металлическую пудру, которую нельзя изготовить иными методами.

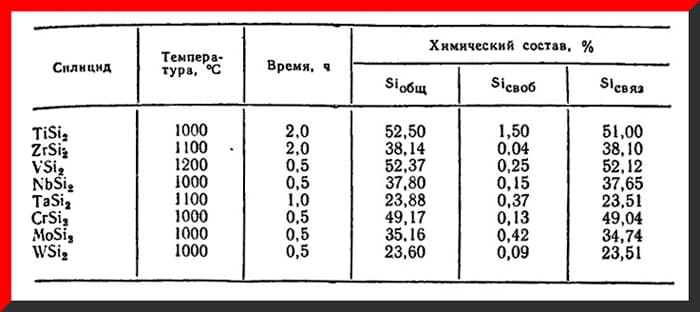

7. Получение порошков металлоподобных соединений.

Подобные соединения имеют высокую температуру плавления и твердость. К ним относятся гидриды, карбиды, нитриды, бориды и силициды переходных металлов. Чтобы получить из них применяют прямой синтез из элементов, восстановительные процессы, электролиз расплавленных солей и метод СВС.

Режим получения силицида прямым синтезом.