АБРАЗИВНАЯ ОБРАБОТКА МЕТАЛЛА

Абразивная обработка металла является завершающим этапом. К ней относятся полирование, шлифование и иные процессы, которые придают металлическим деталям гладкость или определённую степень шероховатости, а также подгоняют изделие под нужный размер.

Материалы, из которых изготавливают инструмент для абразивной обработки состоят из кристаллитов или абразивного зерна. Когда они соприкасаются с поверхностью металла, то снимают его верхний слой.

Для предварительной обработки применяют абразивы с крупными кристаллами, а для финишной шлифовки и полировки используют мелкокристаллические материалы.

Инструменты для обработки делят на жесткие, мягкие и порошковые.

К жёстким относятся шлифовальные круги, бруски и сегменты. В них кристаллиты связаны между собой.

Мягкие – это те инструменты, в которых абразивное зерно крепится на эластичную основу. К ним относятся шлифовальные ленты, наждачные шкурки и т.п.

Из порошковых абразивов делают пасту.

Для максимального эффекта обработку проводят несколькими видами инструмента.

МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ ИНСТРУМЕНТОВ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ:

Рисунок 1. Абразивные круги.

- Электрокурунд с содержанием 91 – 92 % Al2O3. Применяют в виде свободного зерна, пасты, кругов и отдельных сегментов для обдирочных работ.

- Электрокурунд с содержанием 93 % Al2O3. Используют в виде кругов и брусков для шлифования стальных заготовок, ковкого чугуна, твёрдой бронзы, сплавов из никеля и алюминия, а также для нарезки заготовок и зачистки литья.

- Электрокурунд с содержанием 95 – 97 % Al2O3. Используют в работе в виде кругов, брусков и шлифовальной шкурки для отделочных работ. Ими шлифуют углеродистые и легированные стали в закалённом состоянии, обрабатывают быстрорежущие стали и затачивают инструмент.

- Белый электрокурунд с содержанием 97 – 99 % Al2O3. Применяют в виде свободного зерна, пасты, кругов, брусков и шлифовальных шкурок. Таким инструментом шлифуют стальные заготовки, обрабатывают элементы из легированных и закалённых сплавов, затачивают сложный режущий инструмент.

- Хромистый электрокурунд с содержанием 97 % Al2O3. Задействуют в в процессе очистки в виде свободного зерна, пасты, кругов, брусков. Затачивают быстрорежущий инструмент из конструкционных углеродистых, легированных сталей и труднообрабатываемых материалов в закалённом и незакалённом состоянии.

- Титанистый электрокорунд в виде шлифовальных кругов применяют для предварительного шлифования.

- Циркониевый электрокорунд используют для обдирочных работ с большими удельными нагрузками на зерно.

- Монокорунд с содержанием 96,5 – 97,4 % Al2O3 задействуют на завершающем этапе обработки ответственных деталей из легированных, коррозионностойких, жаропрочных сталей.

- Сферокорунд с содержанием 99 % Al2O3 применяют для шлифовки и доводки цветных металлов и пластмасс.

- Кругами из керамического корунда шлифуют заготовки из конструкционных, углеродистых, легированных, коррозионностойких и жаропрочных и титановых сталей и сплавов.

- Чёрный карбид кремния с содержанием SiC 95 %. Задействуют в тяжёлых обдирочных и зачистных работах в виде зерна, порошков и пасты.

- Чёрный карбид кремния с содержанием SiC 97 — 98 % применяют для обработки твёрдых сплавов, серого и отбелённого чугуна, литья из латуни и бронзы, меди, а также стекла, фарфора и других неметаллических составляющих.

- Зелёный карбид кремния с содержанием SiC 97 – 99,5 %. Область применения: шлифовка твёрдых сплавов, легированных закалённых сталей и твёрдых неметаллических материалов, заточка твердосплавного инструмента и правка кругов.

- Зелёный карбид кремния с содержанием SiC 96 – 97 %. Инструментами из этого материала проводят заключительное шлифование металла и чистовую заточку инструмента.

- Карбид бора. Применяют в виде свободного зерна и пасты для доводки деталей из твёрдых сплавов и чугунов, а также рубинов и сапфиров.

- Природный алмаз. Из него делают лезвийные режущие инструменты, карандаши, ролики и алмазные пасты. Этот абразивный материал применяют для точения цветных сплавов, доводки стекла и драгоценных металлов, пластмасс, ферритов и полупроводников, а также для правки кругов.

- Синтетический алмаз. Используют в качестве алмазных кругов и пасты для шлифования твёрдых сплавов, армированных стекловолокном реактопластов, керамики, кварца, ситаллов, жаропрочных материалов, для доводки твердосплавных и керамических инструментов и закалённых сталей.

- Кубический нитрид бора BN (эльбор, кубанит, гексанит). Этим материалом шлифуют закалённые жаропрочные легированные стали, затачивают инструмент из быстрорежущих сталей, проводят финишную обработку.

- Дробь. Дробь бывает стальная, чугунная, стеклянная, керамическая. Ею обрабатывают металл с помощью специального агрегата – дробемётного аппарата.

Абразивная обработка металла состоит из следующих процессов:

- Полирование. Применяют, когда нужно сделать поверхность идеально гладкой. Для этого на полировочные круги из мягкого материала наносят порошковые абразивы.

- Притирка и доводка. Применяют тогда, когда нужно максимально точно состыковать изделия. На притир (специальный инструмент) наносят мелкие абразивы, предварительно смочённые водой.

- Хонингование. Это финишный этап обработки отверстий, который проводят по окончании сверления, литья и штамповки. Для этого используют хон – инструмент, состоящий из стержня с закреплёнными на нём 3 – 5 кругами с мелкокристаллическим абразивом.

- Шлифование. Этим методом шлифуют поверхности, затачивают режущий инструмент. В работе используют твёрдые инструменты.

Остановимся подробнее на шлифовании.

Выделяют 4 основных вида этого процесса:

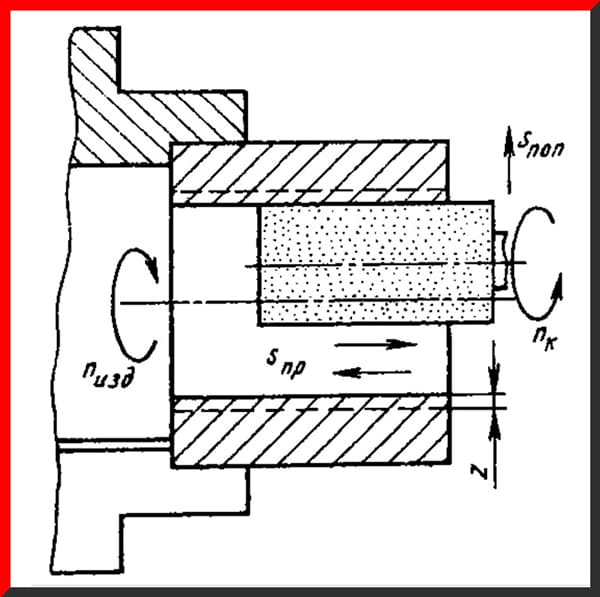

- Внутреннее шлифование. Этим методом шлифуют точные отверстия в закалённых сталях. Шлифовальный круг и заготовка вращаются. Круг дополнительно перемещается вдоль оси заготовки движением туда-обратно.

Рисунок 2. Схема круглого внутреннего шлифования.

- Бесцентровое. Элементы шлифуются и им передаётся вращательное движение без крепления в центрах. Различают 2 вида бесцентрового шлифования: круглое наружное, при котором оба круга вращаются в одну сторону с разными скоростями. Опора для детали – нож со скошенной поверхностью, который находится между кругами; внутреннее бесцентровое, где в качестве базы выступает наружная поверхность детали, которая контактирует с опорным, прижимным и ведущим роликами.

- Плоское. Деталь обрабатывают периферией или торцом круга на станках с прямолинейным возвратно-поступательным или вращательным движением стола. Таким способом шлифуют зубчатые рейки, замковые части лопаток турбин, фасонных резцов и т.д.

- Глубинное шлифование. Применяют при большом и неравномерном съёме металла и обратке деталей из жаропрочных и титановых сплавов. Шлифовку проводят кругами с высокой пористостью.

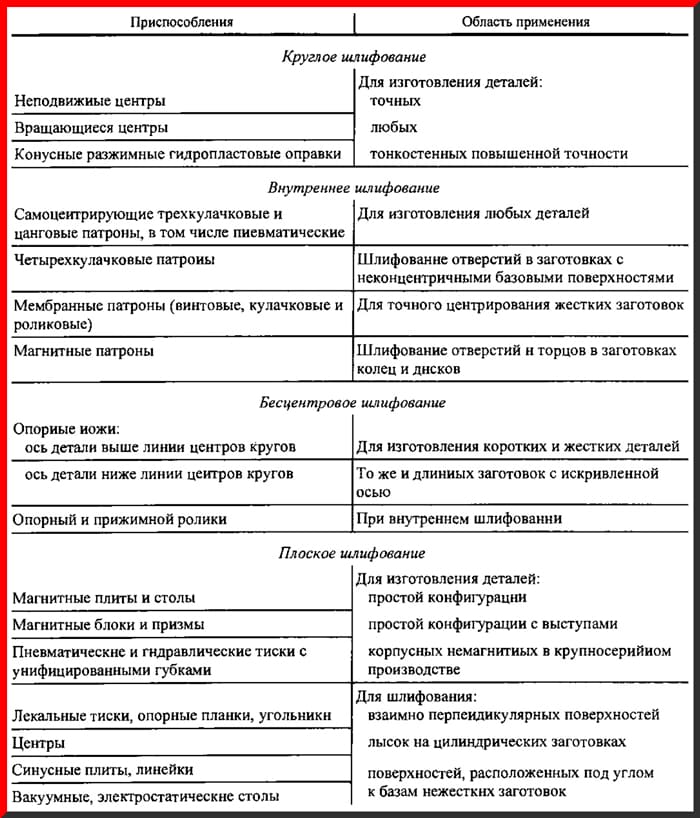

Таблица 1. Приспособления для установки и закрепления заготовок при шлифовании.

АЛМАЗНЫЕ МАТЕРИАЛЫ И ИНСТРУМЕНТЫ

Алмаз и эльбор в 3 – 4 раза твёрже других абразивов. К тому же они очень износостойкие. Ими обрабатывают металлы высокой твёрдости и материалы металлического и неметаллического происхождения, которые трудно шлифуются.

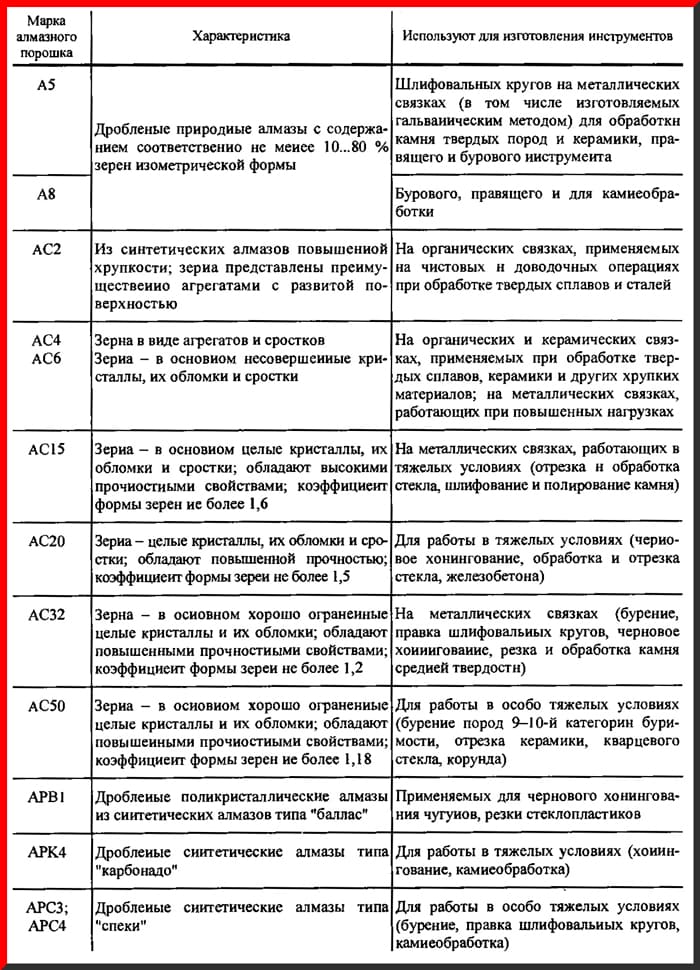

1. Алмазные порошки.

Алмазные порошки делят на 3 вида:

- Из природных алмазов. Их обозначают буквой А. Применяют для изготовления инструментов на металлических связках для обработки стекла, кварца, керамики, ферритов и шлифования камня твёрдых пород.

- Порошки из синтетических алмазов – АС. Ими проводят финишную обработку твёрдых сталей и сплавов, керамики и других хрупких материалов. Инструменты из синтетических алмазных порошков используют для работы в тяжёлых условиях. Например, таких как бурение и резка железобетона.

- Порошки из синтетических поликристаллических алмазов. Применяют для резки стеклопластика, чернового хонингования чугунов, а также для обработки камня.

Таблица 2. Алмазные порошки и сферы их применения.

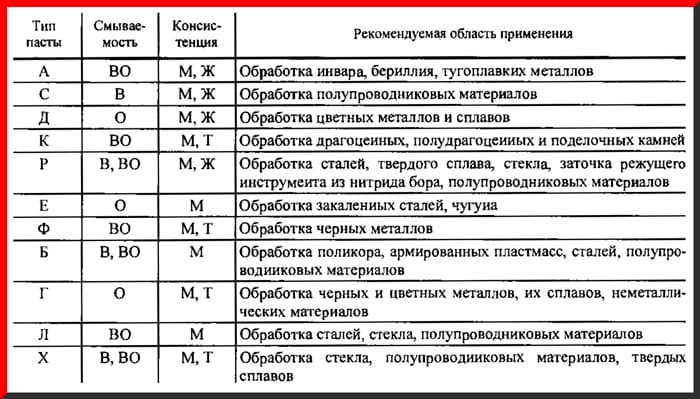

2. Алмазные пасты.

По консистенции пасты бывают мазеобразные (М), твёрдые (Т) и жидкие (Ж). В зависимости от состава их смывают водой (В), органическими растворителями (О) или смесью воды с растворителями (ВО).

Таблица 3. Области применения алмазных паст.

3. Алмазные круги и головки.

Алмазными головками обрабатывают внутренние поверхности матриц из твёрдых сплавов, пресс-формы, кольца подшипников, керамические детали. По форме они делятся на цилиндрические, угловые, конические, сводчатые и полушаровые.

Алмазные круги делят на 3 основных вида:

- Плоские. Служат для обработки цилиндрических и плоских поверхностей, для заточки и доводки мерительного и режущего инструмента.

- Тарельчатые. Ими осуществляется заточка и доводка режущего инструмента со спиральным зубом, заточка многолезвийного инструмента, червячных фрез, обработка резьб и канавок, шлифование поверхностей с фасонным профилем.

- Кольцевые. Применяют для работы со сферическими и плоскими поверхностями из стекла, кварца, керамики и других неметаллических материалов, а также для обработки твёрдых сплавов.

Круги изготавливают на металлических, керамических и органических связках. Самыми прочными и износостойкими являются металлические связки. Для того, чтобы круги самозатачивались в процессе работы в связку добавляют электрокорунд, карбид кремния, карбид бора, стекло и твёрдые смазочные материалы, стойкие к высоким температурам. Это позволяет шлифовать поверхности без охлаждения.

Кругами на металлических связках шлифуют фасонные поверхности, резьбу, отрезают металл, обрабатывают заготовки из твёрдых материалов.

АБРАЗИВНАЯ ОБРАБОТКА МЕТАЛЛА ЭЛЬБОРОВЫМИ КРУГАМИ

Эльборовые круги изготавливают из кубического нитрида бора. С их помощью шлифуют высоколегированные конструкционные, быстрорежущие инструментальные, коррозионностойкие стали, жаропрочные сплавы и другие материалы, которые трудно обрабатывать.

Кругами производят чистую шлифовку, доводку и заточку инструмента как с охлаждением, так и без него; обрабатывают резьбы и канавки.

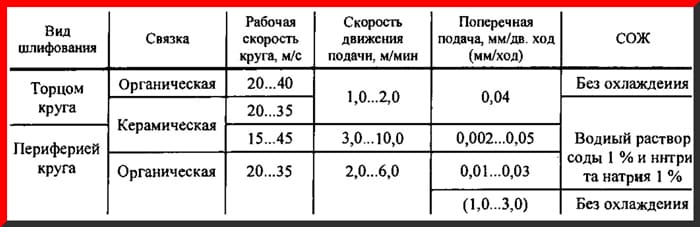

Таблица 4. Режимы резания эльборовыми кругами.

ОБРАБОТКА ДРОБЕМЁТНЫМ АППАРАТОМ,

В дробемётных аппаратах обработка происходит следующим образом: лопасти дробемёта разгоняют внутри рабочей камеры абразив (в качестве которого выступает дробь) и выбрасывают его на металлические поверхности со скоростью 80 – 100 м/с. Таким образом металл не только очищается и укрепляется, но и приобретает определённую структуру – поверхность становится матовой или глянцевой, идеально гладкой или шероховатой. Полученный эффект зависит от вида дроби, которая используется для обработки.

Виды дроби:

- Стальная литая. Применяют перед нанеснием лакокрасочных материалов. Сцепление покрытий с поверхностью после обработки улучшается в 2 – 3 раза.

- Стальная рубленая. Используют для очистки сильнозагрязнённых поверхностей.

- Колотая чугунная. Придаёт поверхности металла шероховатость и матовость.

- Алюминиевая. В основном ею обрабатывают алюминиевые детали.

- Керамическая. Широко применяется в авиационной и космической сферах.

- Пластиковая. Используют для обработки хрупких деталей.

- Стеклянная. Хорошо справляется с повреждениями и заусенцами на поверхности металла.

- Электрокорунд. Основное достоинство – возможность применения во влажной среде.

Абразивная обработка – важный этап в работе с металлом.

Компания и ООО ЛипецкТехноЛит предлагает широкий ассортимент дробемётного оборудования и запасных частей к нему. У нас вы можете как приобрести готовые агрегаты, так и заказать их изготовление по индивидуальным размерам под ключ – от проектирования до установки. За подробной консультацией наших специалистов обращайтесь по телефону или пишите на почту. Будем рады новым партнёрам!