ТИПЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Металлорежущий станок – это оборудование, на котором получают деталь с определёнными размерами, формами и шероховатостью поверхности путём снятия стружки с заготовки.

ТИПЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ И ИХ КЛАССИФИКАЦИЯ

- Универсальные. Используют для обработки широкого перечня деталей, ограниченного только габаритами, набором инструмента и технологическими операциями.

- Специализированные. Применяют для обработки однотипных деталей (труб, муфт, коленчатых валов и крепёжных элементов) в определённом диапазоне размеров.

- Специальные станки предназначены для обработки одной определённой детали.

- Станки по степени точности: нормальной точности, повышенной точности, высокой точности, особо высокой точности и особо точные.

- Механизированные. Имеют одну автоматизированную операцию. Например, зажим заготовки или подача инструмента.

- Автоматические станки. Выполняют все рабочие и вспомогательные операции без участия человека. Рабочий только наблюдает за работой станка и контролирует качество обработки.

- Полуавтоматические. Такое оборудование работает в автоматическом режиме, но для повторения цикла операций требуется вмешательство человека. Например, работник должен снять деталь и установить новую заготовку, а затем включить станок.

- Станки по расположению шпинделя: горизонтальные, вертикальные, наклонные и комбинированные.

- Станки в зависимости от массы: легкие – до 1 т; средние – до 10 т; тяжёлые – более 10 т; особо тяжёлые – свыше 100 т.

ТОЧНОСТЬ СТАНКОВ И КАЧЕСТВО ОБРАБОТКИ

Качество обработки на металлорежущих станках зависит от их точности, которая имеет свои погрешности:

- Геометрическая погрешность. Зависит от точности изготовления деталей и сборки станка, а также его износа в процессе эксплуатации. Она влияет на точность расположения режущего инструмента и заготовки.

- Кинематическая. Определяется ошибками в передаточных числах передач кинематической цепи, которые возникают из-за погрешностей элементов станка (зубчатых колёс, червяков и т.п.).

- Упругая погрешность связана с деформацией станка.

- Температурная погрешность появляется от неравномерного нагрева разных частей станка в процессе работы и влияет на качество обработки высокоточных деталей.

- Динамическая связана с колебаниями инструмента и заготовки. Такая погрешность ухудшает качество обработки, снижает стойкость режущего инструмента и долговечность станка.

Кроме погрешностей станка на качество обработки деталей влияют погрешности режущего инструмента и износ режущей части в процессе эксплуатации.

Главные качества, которыми должны обладать металлорежущие станки: производительность, надёжность, безопасность и долговечность.

ДЕТАЛИ И МЕХАНИЗМЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

1. Станины и направляющие.

Станина служит для монтажа основных частей станка. Её основная функция – обеспечивать правильное взаимное положение и перемещение частей станка при всех режимах работы. Она должна быть прочной, металлоёмкой и технологичной.

Направляющие служат для перемещения сборочных единиц станка и находящихся на нём инструментов и заготовок. Для прямолинейного и кругового перемещения в станках используют направляющие скольжения и качения.

2. Приводы.

Приводят в действие исполнительные звенья станка. Сюда же входит источник движения. Источником энергии в станках является электродвигатель, который располагается рядом со станком, внутри него или на нём, а также может быть встроен в переднюю часть станка.

3. Шпиндели и их опоры.

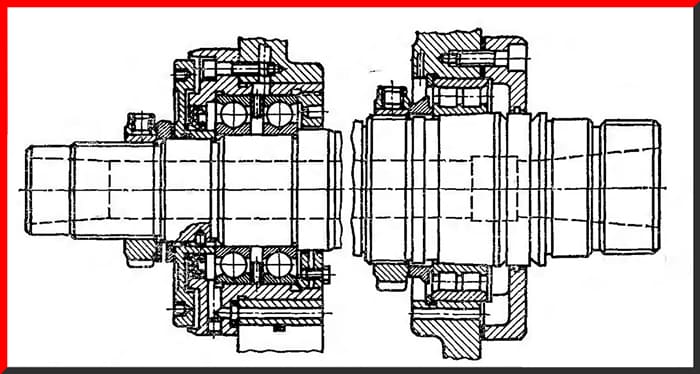

Шпиндель – это вал металлорежущего станка, который передаёт вращение закреплённому в нём инструменту или обрабатываемой заготовке. Их изготавливают из стали марки 45 с последующей закалкой и высоким отпуском. При повышенных нагрузках применяют сталь 45 с низким отпуском.

В качестве опор шпинделей применяют подшипники качения и скольжения.

Рисунок 1. Шпиндель токарно-винторезного станка с опорами.

4. Коробки подач.

Предназначены для изменения скорости и направления подачи при обработке на станке различных деталей. Подачу можно изменять разными способами: при помощи механизмов с зубчатыми передачами, электрическим, гидравлическим путём, храповыми и кулачково-рычажными механизмами.

5. Бесступенчатые приводы.

Применяют для плавного и непрерывного изменения частоты вращения шпинделя или подачи. Бесступенчатые приводы позволяют получать выгодные скорости резания и подачи при обработке деталей. Скорости регулируют электрическим, гидравлическим способами и с помощью механических вариаторов.

6. Механизмы прямолинейного движения.

Для осуществления прямолинейных движений в металлорежущих станках используют следующие механизмы: зубчатое колесо – рейка; червяк – рейка; ходовой винт – гайка; кулачковые механизмы; гидравлические и электромагнитные устройства.

7. Храповые и мальтийские механизмы.

Преобразовывают непрерывное вращательное движение в прерывистое.

8. Муфты.

Служат для соединения двух соосных валов и для передачи вращения от одного вала другому. Муфты разделяют на постоянные для постоянного соединения; сцепные, соединяющие и разъединяющие валы во время работы; предохранительные, которые предотвращают аварии при внезапном повышении нагрузки и муфты обгона, которые передают вращение только в одном направлении.

9. Реверсивные механизмы.

Изменяют направление движения в механизмах станков. Чаще всего применяют реверсивные механизмы с цилиндрическими и коническими колёсами.

10. Планетарные передачи.

Позволяют получать большой диапазон передаточных отношений. Переход от обычных передач к планетарным снижает массу станков от 1,5 до 5 раз.

11. Тормозные устройства.

Тормоза нужны для остановки или замедления движения подвижных звеньев станка. Торможение осуществляется механическими, электрическими, гидравлическими и пневматическими средствами.

12. Кривошипно-кулисные механизмы.

Преобразовывают вращательное движение в прямолинейное возвратно-поступательное.

13. Элементы систем управления станками.

От системы управления зависят эксплуатационные качества станка. Основные требования к ней – безопасность, простота манипулирования, быстрота, точность и автоматизация.

14. Блокировочные устройства, ограничители хода и устройства для предохранения станка от перегрузок.

Механические, электрические или гидравлические блокировочные устройства препятствуют одновременному включению нескольких механизмов, совместная работа которых недопустима. Ограничители хода устанавливают с таким расчетом, чтобы движущаяся часть станка не доходила до опасного конечного положения на 3 – 4 мм. Широко применяют электрические предохранительные устройства и предохранительные муфты мгновенного действия.

15. Системы смазывания и охлаждения.

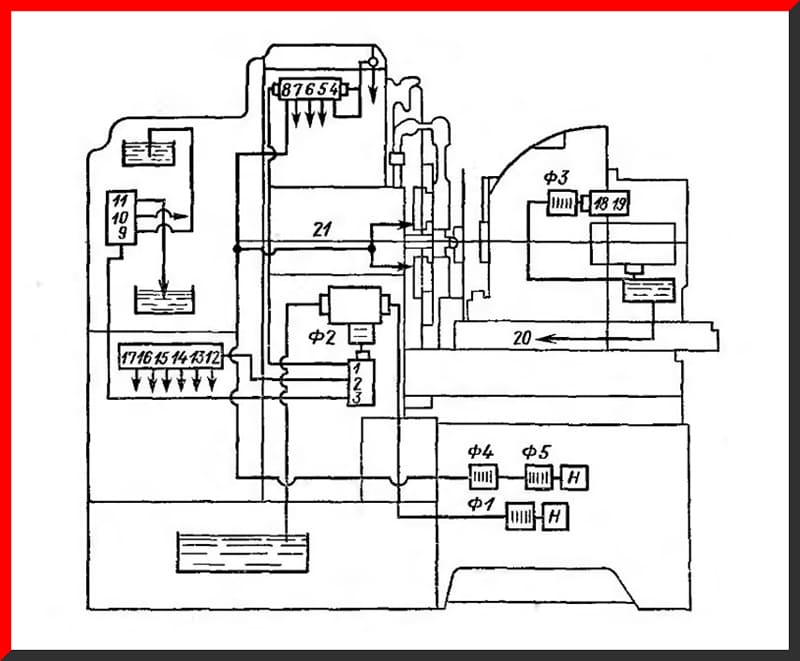

Система смазывания обеспечивает непрерывную подачу смазочного материала к трущимся поверхностям. Смазывание уменьшает трение, потерю энергии, изнашивание и нагрев трущихся поверхностей, увеличивает долговечность станка, повышает КПД и сохраняет точность оборудования.

Рисунок 2. Схема системы смазывания зубострогального станка.

Система охлаждения подаёт смазочно-охлаждающую жидкость к режущим кромкам инструмента во время работы. Существуют разные методы подачи: полив струёй, под давлением, распыление.

16. Электрооборудование.

Металлорежущие станки приводят в движение с помощью разных агрегатов: асинхронных электродвигателей, электродвигателей постоянного тока, с помощью системы генератор – электродвигатель, шаговыми и высокомоментными электрическими двигателями, аппаратурой ручного и контакторного управления, автоматическим управлением и электромагнитными устройствами.

17. Гидропривод.

Это совокупность устройств, которые приводят в движение механизмы станка с помощью рабочей жидкости, которая подаётся под давлением. Такой механизм позволяет бесступенчато регулировать скорости в широких пределах, реверсировать движущие органы станка, автоматически предохранять его от перегрузки, а также легко обеспечивать смазывание. К недостаткам гидроприводов относят утечку рабочей жидкости через уплотнения и зазоры, проникновение воздуха в рабочую жидкость, изменение её свойств под воздействием температуры и времени.

Независимо от того, какие типы металлорежущих станков применяют на производстве, основными частями гидропривода являются следующие механизмы: бак с рабочей жидкостью; гидронасос для подачи рабочей жидкости в систему; гидроаппаратура для изменения или поддержания заданного значения давления; гидроцилиндры для прямолинейного движения или гидромоторы для вращательного движения; трубопроводы, которые соединяют элементы гидропривода в единую систему.

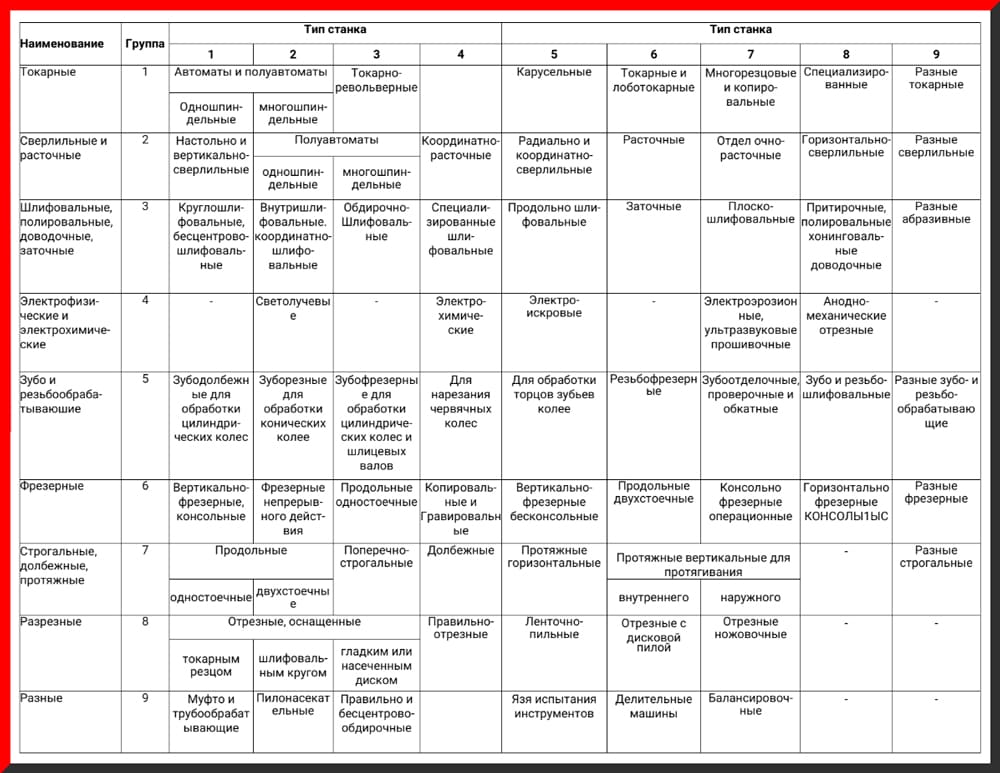

ТИПЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Таблица 1. Модели металлорежущих станков.

1. Токарные станки.

С помощью различных резцов, свёрл, зенкеров, развёрток, метчиков и плашек на токарных станках обрабатывают цилиндрические, конические и фасонные поверхности с наружной и внутренней стороны, наносят резьбу и обрабатывают торцевые поверхности деталей типа тел вращения.

В группу токарных станков входит несколько типов:

1.1. Токарно-винторезные станки.

Предназначены для обтачивания поверхности детали, растачивания конических и цилиндрических отверстий, нарезки наружной и внутренней резьбы и других операций. Основной параметр токарно-винтового станка – наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки.

Таблица 2. Основные данные токарно-винторезных станков.

1.2. Токарно-затыловочные станки.

Применяются в тех случаях, когда необходимо придать криволинейную форму задней поверхности зубьев режущего инструмента.

1.3. Лобовые токарные станки.

Такие используют для обработки коротких заготовок большого диаметра в единичном производстве и в ремонтных мастерских. На станках обтачивают наружные цилиндрические и конические поверхности, подрезают торцы, протачивают канавки, растачивают внутренние отверстия.

1.4. Карусельные.

Применяют для обработки недлинных тяжёлых деталей большого диаметра.

1.5. Токарно-револьверные станки.

Применяют для обработки деталей сложной конфигурации из прутков или штучных заготовок.

1.6. Токарные автоматы или полуавтоматы.

Автоматами называют станки, на которых абсолютно все действия цикла происходят автоматически. При работе с полуавтоматами без участия человека происходит лишь часть рабочего цикла, а рабочий выполняет определённые действия: устанавливает заготовку, запускает станок и снимает готовую деталь.

2. Сверлильные станки.

Сверлильные станки используют для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезания дисков из листового материала.

Существуют следующие типы металлорежущих станков сверлильной группы:

2.1 Одношпиндельные настольно-сверлильные станки.

Применяются в приборостроении.

2.2. Вертикально-сверлильные станки.

Используют для обработки отверстий в деталях небольшого размера.

2.3. Радиально-сверлильные.

Применяют для сверления отверстий в крупногабаритных деталях.

2.4. Многошпиндельные.

В сравнении с одношпиндельными у таких станков производительность труда значительно выше.

2.5. Горизонтально-сверлильные станки для глубокого сверления.

2.6. Центровальные.

Служат для получения в торцах заготовок центровых отверстий.

3. Фрезерные станки.

На фрезерных станках обрабатывают внутренние и наружные поверхности, прорезают прямые и винтовые канавки, делают наружные и внутренние резьбы, обрабатывают зубчатые колёса и т.д.

Различают несколько видов фрезерных станков:

3.1. Консольно-фрезерные, где стол станка установлен на консоли, которая перемещается вверх по направляющим станины.

3.2. Вертикально-фрезерные бесконсольные.

3.3. Продольно-фрезерные.

3.4. Фрезерные непрерывного действия.

3.5. Копировально-фрезерные.

3.6. Гравировальные.

3.7. Специализированные.

4. Резьбообрабатывающие станки.

Основные методы изготовления резьбы:

4.1. Нарезание резьбы на станках с помощью резьбовых резцов и гребёнок.

4.2. Нарезание резьбы метчиками, круглыми плашками и резьбонарезными головками.

4.3. Фрезерование резьбы.

4.5. Шлифование резьбы специальными кругами.

4.6. Холодное накатывание резьбы плоскими плашками и круглыми роликами.

4.7. Горячее накатывание резьбы круглыми роликами.

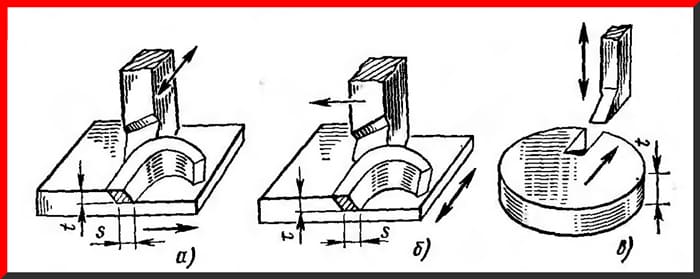

5. Строгально-протяжные станки.

На таких обрабатывают плоские поверхности, прямолинейные канавки, пазы, выемки, фасонно-линейчатые поверхности.

Строгальные станки делят на 3 группы:

5.1. Поперечно-строгальные. Имеют автоматическую подачу стола и резцового суппорта. Ими управляют с центральной кнопочной станции. Главное движение – возвратно-поступательное движение резца.

5.2. Продольно-строгальные. Являются станками общего назначения. Главным движением здесь является возвратно-поступательное прямолинейное движение стола с заготовкой.

5.3. Долбёжные станки. Применяются для обработки фасонных поверхностей.

Рисунок 3. Схема строгания на строгально-протяжных станках.

а – поперечно-строгальный; б – продольно-строгальный; в – долбёжный.

6. Шлифовально-притирочные станки.

Предназначены для обработки деталей шлифовальными кругами. На них обрабатывают наружные и внутренние цилиндрические, конические и фасонные поверхности, разрезают заготовки, шлифуют резьбу и зубья зубчатых колёс, затачивают режущий инструмент.

Станки этой группы подразделяют на 5 категорий:

6.1. Круглошлифовальные.

6.2. Бесцентрово-шлифовальные.

6.3. Внутришлифовальные.

6.4. Плоскошлифовальные.

6.7. Специальные.

Главное движение у всех этих типов станков – вращение шлифовального круга.

7. Зубообрабатывающие станки.

Служат для нарезания зубчатых колёс методом копирования и обкатки.

Классификация станков данной группы:

7.1. По назначению – станки для обработки цилиндрических колёс с прямыми и винтовыми зубьями; станки для нарезания конических колёс с прямыми и криволинейными зубьями; станки для нарезания червячных и шевронных колёс и зубчатых реек; зубозакругляющие, притирочные, обкаточные станки.

7.2. По виду обработки и инструмента – зубодолбёжные, зубофрезерные, зубострогальные, зубопротяжные, зубовыравнивающие, зубошлифовальные и т.п.

7.3. По точности обработки – станки для предварительного нарезания зубьев; для чистовой обработки и станки для доводки рабочих поверхностей зубьев.

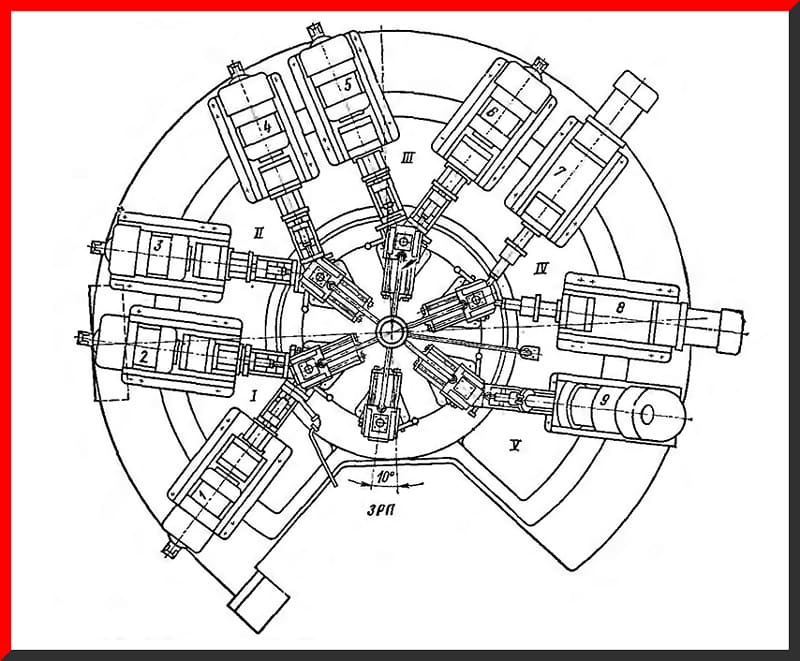

8. Агрегатные станки.

Это специальные станки, состоящие из нормализованных узлов, не связанных между собой кинематически. Их применяют на крупных производствах для растачивания, сверления, нарезания резьбы и фрезерования. Чаще всего на них обрабатывают корпусные детали и валы, которые остаются неподвижными в процессе обработки.

Рисунок 4. Агрегатный станок горизонтального типа.

9. Разные станки.

9.1. Станки для обработки ультразвуком.

9.2. Электроискровые станки.

9.3. Электроимпульсные агрегаты.

9.4. Анодно-механические.

9.5. Электронно-лучевые и лазерные станки.

9.6. Станки с программным управлением.

Независимо от того, какие типы металлорежущих станков применяют на производстве, наибольшую производительность от их работы получают в результате правильного выбора и качества режущего инструмента, а также назначения необходимых режимов резания, правильной наладки и обслуживания станков.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.