ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

Жаропрочные стали и сплавы, жаропрочные коррозионностойкие стали (их ещё называют суперсплавами) имеют важное значение в промышленной сфере. Они применяются для производства деталей, конструкций и оборудования, которые в процессе эксплуатации испытывают большие температурные нагрузки и постоянно находятся в агрессивной среде.

Из них делают газовые турбины для воздушного, морского, автомобильного транспорта; применяют для строительства космических кораблей, ракетных двигателей, атомных, реактивных подводных лодок; используют данные материалы для тепловых теплоцентралей и нефтехимического оборудования.

Сплавы с высокими показателями прочности делятся на несколько групп. Рассмотрим их подробнее.

КЛАССИФИКАЦИЯ ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ

1. Коррозионностойкие.

Суперсплавы этой группы обладают повышенной стойкостью к различной степени коррозионных разрушений – от обширных до локальных очагов разной степени агрессивности. Эти свойства они получают благодаря хрому, который добавляют в состав при выплавке. Он предотвращает окисление стали. Кроме хрома в состав добавляют никель, молибден, титан, марганец. В зависимости от % содержания легирующих элементов изделия приобретают различные характеристики.

Из группы коррозионностойких сталей выделяют несколько видов:

1.1 Нержавеющие хромистые стали.

Этот вид сталей делится на 3 класса:

а) мартенситный. Это сплавы с высокой твёрдостью. Их применяют для производства режущего инструмента и износостойких деталей. После выплавки мартенситные сплавы подвергают закалке и отпуску;

б) мартенситно-ферритный. Сопротивляемость коррозии этих материалов зависит от количества хрома в их составе. 17% хрома позволяет эксплуатировать изделия из мартенситно-ферритной группы при температуре 50 градусов по Цельсию в 65%-ой азотной кислоте. Чем выше процентное содержание хрома, тем шире область применения сталей.

Следует принимать во внимание, что углерод в составе снижает стойкость к коррозионным разрушениям. При повышенном содержании данного элемента повышают температуру закалки сплава, чтобы карбиды хрома полностью растворились;

в) ферритные. Эта группа считается самой экономной с точки зрения легированных элементов. Но её не всегда можно использовать как конструкционный материал, так как при нагреве образуется крупное зерно, которое не исчезает после термической обработки, что приводит к преждевременному разрушению. Также сплавы этой группы (и сварные швы) обладают небольшой стойкостью к отрицательным температурам: до -40 градусов по Цельсию. Для устранения подобных недостатков в состав ферритных нержавеющих сталей добавляют титан, углерод и азот (суммарное содержание не более 0,01%), кремний и другие упрочняющие элементы.

Где применяются нержавеющие хромистые стали:

— Производство деталей, которые эксплуатируются в среде слабой агрессивности: атмосферная (кроме морской), водные растворы солей органических кислот, слабые растворы азотной кислоты.

— Производство деталей, от которых требуется высокая прочность в сочетании с пластичностью и ударной вязкостью.

— В качестве жаропрочных сталей и сплавов при температурах до 550 градусов по Цельсию.

1.2. Хромоникелевые стали аустенитного класса.

Самая распространённая группа жаропрочных коррозионностойких сталей.

Сплавы данного вида обладают высокой сопротивляемостью коррозии в различных окислительных средах с широким интервалом температур и концентраций. Эти свойства даёт содержание 18% хрома в составе.

Благодаря 8 – 12% никеля, вследствие чего получается аустенитная структура, сплавы имеют большую технологичность при горячей и холодной деформации, а также стойкость при воздействии криогенных температур.

Хромоникелевые стали обладают высокой сопротивляемостью межкристаллитной коррозии, чему способствует концентрация углерода в твёрдом растворе.

Области применения хромоникелевых сталей аустенитного класса:

— Производство сварных конструкций, которые эксплуатируются в соприкосновении с азотной кислотой и другими окислительными средами.

— Изготовление различного ёмкостного оборудования, теплообменных элементов, трубопроводов, которые работают в контакте с азотной кислотой.

— Производство сварных конструкций при температуре -269 градусов по Цельсию.

— Отрасли автомобилестроения, торгового машиностроения, архитектуры.

1.3. Хромомарганцевые стали и стали на основе марганца и никеля.

Для того, чтобы получить нержавеющую сталь аустенитного класса, полностью или частично заменяют никель на марганец. Такой приём делает производство ощутимо дешевле.

После отпуска вязкость и пластичность стали с марганцем повышается, сохраняется её немагнитные свойства.

Применение:

— Производство торгового и пищевого оборудования, столовых приборов, посуды, холодильников, баков стиральных машин, раковин, медицинского оборудования.

— Изготовление сварного оборудования, которое эксплуатируется в химической и криогенной среде (до -253 градусов по Цельсию).

— Производство печной арматуры для работы при температурах до 700 градусов по Цельсию.

1.4. Хромоникелевые и хромомолибденовые стали аустенитно-ферритного класса.

Стали этой группы в 2 раза прочнее сплавов с аустенитной структурой, лучше сопротивляются межкристаллической коррозии и коррозионному растрескиванию в средах, содержащих щёлочи и хлориды.

Выделяют 3 поколения аустенитно-ферритных сплавов:

а) стабилизированные титаном;

б) без элементов стабилизации;

в) нестабилизированные, легированные азотом.

Где применяются хромоникелевые и хромомолибденовые стали аустенитно-ферритного класса:

— Работа в окислительных средах: изготовление сварной химической аппаратуры, ёмкостей, испарителей, арматуры и т.п. Температура работы сварного оборудования варьируется от -70 до 300 градусов по Цельсию без ограничения давления.

— Применение в сернокислом производстве, в целлюлозно-бумажной промышленности.

1.5. Высоколегированные стали аустенитного класса.

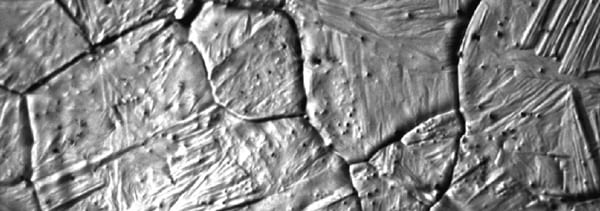

Микроструктура аустенита.

Эта группа суперсплавов применяется в особо агрессивной среде. В качестве легирующих элементов в состав вводят кремний, молибден, никель, хром, азот. Сплавы обладают повышенной стойкостью к коррозии различного характера.

Основную группу высоколегированных сталей аустенитного класса представляют сплавы с добавлением хрома, никеля и молибдена. Они отличаются прочностью во время эксплуатации в восстановительных средах и хорошо противостоят питтинговой, щелевой коррозии и сероводородному охрупчиванию.

В зависимости от количества углерода в составе, стали делят на 2 группы:

а) сплавы, где содержание углерода варьируется от 0,08 до 0,10%. Дополнительно проводят стабилизацию титаном;

б) стали, в которых количество углерода меньше 0,03%. Такие не стабилизируют другими элементами.

Области применения высоколегированных сталей:

— Изготовление медицинских инструментов, хирургических имплантов, пластин, штифтов и прочего оборудования.

— Производство конструкций, оборудования и аппаратуры, предназначенного для эксплуатации в фосфорной, азотной, серной, уксусной кислотах и прочих растворов высокой агрессивности, в том числе и при повышенных температурах.

1.6. Жаропрочные стали и сплавы на железоникелевой основе.

Основную структуру данных сталей составляет твёрдый раствор хрома и других упрочняющих элементов в основе из железа и никеля. Соотношение никеля к железу составляет 1:1,5, а их суммарный объём в составе превышает 65%.

Сплавы имеют высокую стойкость к коррозии в агрессивных средах. Также они отличаются немагнитными свойствами, стойкостью к образованию окалин, выносливостью в условиях низких температур и способностью к упрочнению.

Оптимальная термообработка для высоколегированных сталей – закалка в воду при 1050 – 1080 градусов по Цельсию.

Области применения:

— Производство такого химического оборудования как реакторы, теплообменники, трубопроводы и ёмкости, которые эксплуатируются при температуре до 80 градусов по Цельсию в серной (кроме 55%), фосфорной, уксусной кислотах и других подобных высокоагрессивных растворах.

— Изготовление оборудования для производства серной и фосфорной кислот.

— Комплектующие для производства сложных минеральных удобрений.

1.7. Сплавы на никелевой основе.

Жаропрочные коррозионностойкие стали на основе никеля имеют 3 основные системы легирования:

а) никель + молибден. Такие обладают повышенной стойкостью в неокислительных средах: соляной, фосфорной, серной кислотах, в хлористом водороде и органических кислотах при повышенных температурах;

б) никель + хром + молибден. Отличаются высокой стойкостью к коррозии в окислительных и восстановительных средах; в водных растворах хлоридов меди (до 20%) и железа (до 35%); растворах серной, фосфорной, уксусной и муравьиных кислот; в сухом хлоре; мокром хлористоводородном газе; в кремнефтористоводородной кислоте; в смесях кислот и других агрессивных растворах;

в) никель + хром. Сплавы имеют высокую стойкость в растворах азотной кислоты в присутствии фтор-иона при повышенных температурах.

Основные и дополнительные легирующие элементы в составе жаропрочных материалов сбалансированы. В сплавах очень мало примесей, таких как сера, фосфор, углерод и кремний. Благодаря этому они хорошо противостоят коррозии и обладают высокой технологичностью. Также материалы этой группы отличаются высокой пластичностью в широком диапазоне температур (от минусовых до 1200 градусов по Цельсию), прочностью, твёрдостью и электросопротивляемостью. Стали немагнитны и хорошо деформируются как в холодном, так и в горячем состоянии, легко поддаются механической обработке и свариванию.

Применение:

— Изготовление сварной химической аппаратуры, которая работает при высоких температурах в солянокислых средах, растворах серной, фосфорной и уксусной кислот.

— Производство травильных ванн и металлических изделий, работающих в азотных растворах.

— Оборудование для изготовления уксусной кислоты, эпоксидных смол, винилацетата, сложных органических соединений, минеральных удобрений.

2. Жаростойкие стали.

Данная группа имеет высокую сопротивляемость химическим разрушениям поверхности в газовых средах при воздействии температур более 550 градусов по Цельсию.

Жаропрочные стали и сплавы хорошо сопротивляются окислению благодаря слоям оксида, которые образуются на их поверхности.

Главным компонентом, определяющим степень жаростойкости материалов, выступает хром, который образует защитную плёнку. Он же отвечает и за сопротивление коррозии.

Самыми широко применяемыми жаропрочными коррозионностойкими сталями являются сплавы аустенитного класса на основе хрома и никеля и стали на основе хрома, никеля и марганца. Главные их достоинства – это более высокая жаропрочность, отличная технологичность в горячем и холодном состоянии, хорошая свариваемость и ремонтоспособность.

Классификация и области применения:

2.1. Хромистые стали ферритного класса.

Используют для производства сопел, горелок, экранов и других слабонагруженных элементов котельного оборудования, которые работают при температуре до 1150 градусов по Цельсию. Из хромистой группы сталей ферритного класса также делают печную арматуру, эксплуатируемую при температурах не выше 1000 градусов по Цельсию. Трубы пиралитных установок, теплообменники.

Жаростойкие хромистые стали ферритного класса применяют в качестве коррозионностойкого материала в окислительной среде при рабочей температуре до 350 градусов по Цельсию.

2.2. Хромоникелевые стали аустенитно-ферритного класса.

Применяют для производства элементов печных конвейеров, ёмкостей для цементации и арматуры для печей, которые работают при температурах до 1000 градусов по Цельсию.

2.3. Хромоникелевые стали аустенитного класса.

Применяют для производства муфелей термических печей, элементов печных конвейеров и деталей плавильных агрегатов, которые работают при температурах не выше 800 градусов по Цельсию.

Также из сталей этого класса делают элементы, которые эксплуатируются в газовой среде различного характера при 900 – 1100 градусах по Цельсию.

Хромоникелевые сплавы применяют для оборудования печей, которые работают при температурах не выше 1050 градусов по Цельсию, а также в качестве жаропрочного материала с температурой эксплуатации 700 – 800 градусов.

Нашла применение группа материалов этого класса и в турбостроении – из неё изготавливают элементы для газопроводов, камер сгорания, листового материала для работы при температуре до 1050 градусов по Цельсию.

2.4. Сплавы на железоникелевой основе.

Применяются в отрасли нефтехимического машиностроения в качестве сырья для труб, которые отводят газы; для листовых деталей, которые являются элементами установок, работающих при температурах 700 – 850 градусов по Цельсию.

Используются в нефте- и газоперерабатывающей сфере в производстве аммиака.

Железоникелевые жаропрочные стали и сплавы также применяют для изготовления оснастки печей для термической обработки металла, которые эксплуатируются в диапазоне температур 1250 – 1300 градусов по Цельсию.

2.5. Сплавы на никелевой основе.

Из сталей этого класса изготавливают элементы камер сгорания и детали для разных областей техники, которые работают при малых напряжениях в диапазоне 1100 – 1200 градусов по Цельсию.

3. Высокопрочные мартенситно-стареющие стали.

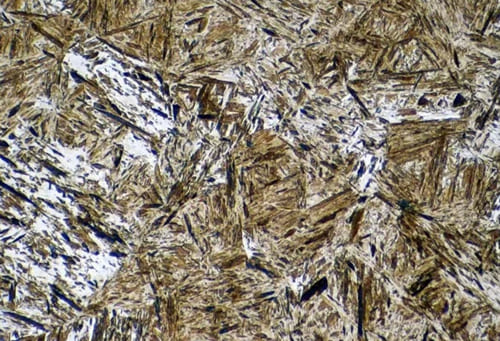

Структура мартенсита

Суперсплавы данной группы имеют разную степень прочности: 1100 – 2250 H/мм2 и 990 – 2300 H/мм2. Они сочетают в себе прочность, пластичность и вязкость. Благодаря этим свойствам их применяют в конструкциях с большой нагрузкой в авиационной, криогенной, ракетно-космической и других отраслях промышленности.

В мартенситно-стареющих сталях содержание никеля составляет от 8 до 24%. Также в них присутствуют кобальт в размере 8 – 12%, молибден 3 – 6%, титан и алюминий в размере 1 – 2% каждый.

Особой прочностью эта группа обязана процессам старения в безуглеродистом мартенсите.

Для нужд металлургического и машиностроительного производств сплавы высокой прочности поддаются различным операциям деформации после закалки.

Классификация и области применения:

3.1. Коррозионностойкие мартенситно-стареющие стали.

Отличаются повышенной эрозионной стойкостью. Применяются для сварных деталей и конструкций с большой нагрузкой, на которых действует слабоагрессивная среда. Эксплуатируются такие элементы при температуре от 400 до -196 градусов по Цельсию.

Также их используют для производства силовых деталей, эксплуатируемых в интервале от 20 до -196 градусов по Цельсию.

3.2. Конструкционные мартенситно-стареющие стали.

Применяют для производства крепёжных болтов, осей, ёмкостей повышенного давления и других деталей с большой нагрузкой, в том числе и ответственного назначения, таких как, например, валы вертолёта.

Также данные материалы применяют для изготовления упругих элементов сложной формы: роторы, гироскопы, подвесы и т. д.

Компания ООО «ЛипецкТехноЛит» выпускает дробемётное оборудование, сталь для которого выливает в собственном цехе литья.

Приглашаем предприятия к сотрудничеству.