ОБРАБОТКА МЕТАЛЛОКОНСТРУКЦИЙ

Обработка металлоконструкций – важный этап защиты от разрушения и порчи различного рода под действием окружающей среды в процессе эксплуатации.

Обрабатывают металлические разными методами и материалами. Рассмотрим самые популярные.

1. Огнезащитная обработка металлоконструкций.

Для защиты металла от воздействия огня используют различные краски, шпаклёвки, штукатурки, плитные и листовые материалы и утеплители. Часто прибегают к комбинированию нескольких видов огнезащитной обработки металлоконструкций.

Очень важно правильно выбрать огнезащиту, чтобы увеличить её эффективность в процесс работы и повысить безопасность использования оборудования.

Для этого руководствуются несколькими критериями:

— Предел огнестойкости для конкретной конструкции, исходя из условий эксплуатации.

— Тип конструкции: колонна, стойка, ригель, балка и т.д. Немаловажное значение имеет также степень нагружения и опирания.

— Возможность увеличения нагрузки на конструкцию за счёт веса огневой защиты.

— Возможность контролировать состояние покрытия и восстанавливать его в случае повреждения.

— Устойчивость огнеупорной защиты к сейсмическим явлениям.

— Способность гореть и распространять пламя.

— Условия температуры и влажности при эксплуатации, степень агрессивности окружающей среды.

— Сезон, в который наносится защитное покрытие.

— Технология, которая применяется в процессе нанесения огнезащиты.

— Момент монтажа (на этапе возведения конструкции или непосредственно в процессе эксплуатации).

— Срок годности материала. Условия его хранения и транспортировки.

— Срок службы огнеупорного покрытия.

— Требования к эстетическому виду покрытия и его гигиенические свойства.

— Стоимость материала и проведения работ по нанесению защитного материала.

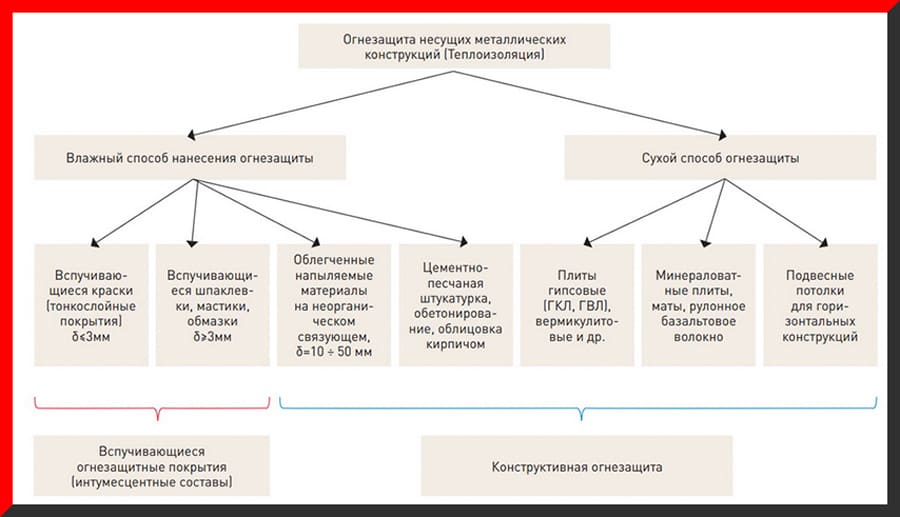

Способы защиты делят на 2 категории:

1. Сухая. Сюда входят следующие материалы: противопожарная изоляция в виде минераловатных и вермикулитовых плит; гипсовая штукатурка; подвесные потолки; облицовка в виде крупных листов и плит; гипсокартонные и гипсоволокнистые листы; перлитовые и минеральные плиты, которые могут быть жёсткими, мягкими или рулонными; рулонные материалы из базальтового или муллито-кремнеземистого волокна.

2. Влажная. Включает в себя: противопожарную изоляцию, которая использует напыляемые минеральные материалы с неорганическим вяжущим (цементно-перлитовые и цементно-перликулитовые составы, плотность которых составляет 240 – 400 кг/м3); огнезащитные штукатурки; огнезащитные вспучивающиеся краски и составы; цементно-песчаную штукатурку, метод обетонирования, облицовку кирпичом.

Контроль качества обработки металлоконструкций

На каждой из ступеней обработки необходимо осуществлять контроль над следующими технологическими параметрами:

— Качество вяжущего; плотность, зерновой состав и влажность заполнителей; точность дозировки компонентов смеси и продолжительность их перемешивания; плотность готовой смеси и качество ее упаковки; основные физико-механические характеристики уложенной способом полусухого торкретирования и высушенной при 100 °С штукатурной смеси. Также важно соблюдать условия транспортировки и хранения огнезащитных материалов.

— Режим нанесения: давление воздуха, расход жидкости для увлажнения, толщину слоя. Зимой дополнительно нужно следить за температурой воздуха.

— Внешний вид, чтобы исключить на обрабатываемой поверхности грязь, окалины, слои старой краски, ржавчины.

— Обработанную поверхность осматривают на предмет непокрытых мест, трещин, отслоений и вздутий, а также контролируют толщину нанесённого слоя.

Техника безопасности при нанесении огнезащитных материалов:

- Место, где проходит обработка должно хорошо вентилироваться и обеспыливаться.

- Рабочие должны пользоваться средствами защиты: очки, респираторы, защитные мази и пасты, резиновые перчатки, комбинезоны.

- Приготовлением сухих смесей должны заниматься только те рабочие, которые прошли обучение и имеют удостоверение на право работы со смесителями.

- Монтировать, демонтировать и эксплуатировать установки для нанесения защитных материалов необходимо, строго придерживаясь Правил технической эксплуатации и техники безопасности.

- Перед началом работ необходимо проверить исправность и надёжность оборудования. Во время осмотра оно должно быть отключено, а во время работы заземлено.

- Все возникшие неисправности устраняют только после полного обесточивания оборудования.

- Не допускаются острые углы в поворотах шлангов. Также шланги не должны препятствовать транспортным путям.

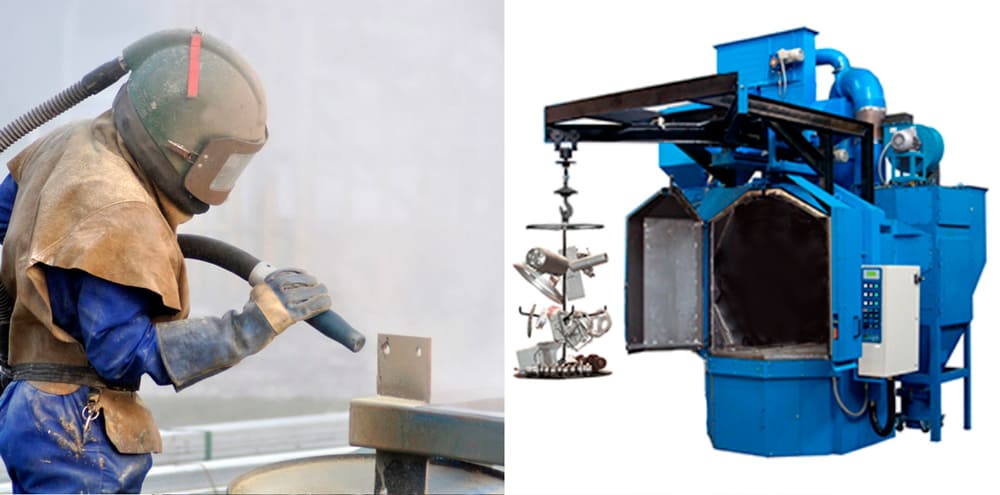

Дробеструйная обработка металлоконструкций.

Любую металлическую поверхность следует обрабатывать в промежутке между этапами изготовления деталей, конструкций и оборудования. Дробеструйная, как и дробемётная обработка позволяют не только очистить металлическую поверхность от окалин, следов ржавчины, загрязнений различного рода, но и увеличить её прочность и коррозионную стойкость.

Принцип действия обоих методов состоит в том, что абразив (металлическая, чугунная, стеклянная, керамическая и другие виды дроби) подаётся на обрабатываемую поверхность и под действием силы удара эффективно справляется с задачей очищения.

Отличия дробеструйной и дробемётной обработки металлоконструкций.

Дробеструйная очистка осуществляется дробеструйными аппаратами. Дробь подаётся с помощью сжатого воздуха. Процесс обработки может быть закрытым, когда металлические поверхности очищаются специалистами в закрытой рабочей камере; и открытым, когда нужно обработать внешние конструкции.

Дробемётная очистка металла – полностью автоматизированный процесс. Металл очищают в дробемётных установках, где абразив подаётся с помощью центробежной силы лопастями дробемётов и на скорости 80 – 100 м/с вылетает из рабочей камеры и ударяется о поверхность металла.

Дробемётное оборудование классифицируют в зависимости от задач.

Виды дробемётных установок:

- Проходная. В ней обрабатывают листовой и трубный прокат, профиль и сварные изделия.

- Барабанная. Предназначена для обработки отливок.

- Подвесного типа. Используется для очистки крупногабаритных деталей.

- С поворотным и выкатным столом. На таких обрабатывают крупные фрагменты.

- Дробемёты для очистки труб.

Преимущества обработки дробью:

— Эффективная очистка металлической поверхности. На обработанный металл в 2 раза лучше ложатся лакокрасочные покрытия, что способствует большему сроку их службы.

— Повышение прочности и сопротивляемости металла негативному воздействию окружающей среды в процессе эксплуатации.

— Дробемётные установки не создают токсичные отходы в процессе работы.

— Полностью автоматизированный процесс. Оператор следит только за показателями на шкафе управления.

— Высокая производительность дробемётных аппаратов и установок.

Дробь для дробемётной обработки.

Выбор абразива для обработки – важный этап. Дробь способна придать поверхности определённую степень шероховатости или наоборот, сделать металл глянцевым и гладким. В зависимости от задач подбирают нужный вид дробинок, которые имеют несколько разновидностей.

Вот основные из них:

— Литая из стали. Выглядит как стальные шарики диаметром от 0,3 до 3,6 мм. Применяется для очистки проката, чугунных и стальных отливок, обработки мелких деталей.

— Рубленная стальная. Такую дробь делают из стальной проволоки, нарезая её на мелкие фрагменты. Со временем частицы скругляются от истирания, принимая сферическую форму. Рубленную дробь применяют для более сложных задач: обработка рессорных листов, торсионных валов, цилиндрические пружины, цветное литьё.

— Стальная колотая. Сначала выливают шарообразные стальные частицы, которые потом раскалывают на множество фрагментов размером от 0,1 до 2.2 мм. Такой дробью обрабатывают небольшие детали электронной и швейной промышленности, металлические поверхности после воздействия высоких температур, пружины и прочие детали сложной формы.

— Чугунная колотая. Её изготавливают из белого чугуна с последующим отжигом. С помощью этой дроби поверхности придают нужную степень шероховатости, а также используют для обработки металлоконструкций из стали.

— Алюминиевый абразив применяют для изделий из алюминия и окончательной обработки металлических поверхностей.

— Керамические дробинки в основном применяют для обработки элементов в космической и авиационной промышленности.

— Дробь из стекла. Она очень прочная, экономно расходуется и хорошо обрабатывает металлические поверхности.

— Пластиковая. Используют для бережной обработки. Например, удаляют декоративные покрытия с автомобильного и водного транспорта.

— Электрокорунд. Отлично удаляет заусенцы, ржавчину. Придаёт металлу матовость и шероховатость.

Меры безопасности при работе с дробемётным оборудованием:

- К обслуживанию аппарата допускаются лица, ознакомленные с руководством по эксплуатации агрегата и прошедшие инструктаж по технике безопасности.

- Перед пуском аппарата необходимо проверить надежность закрытия крышки, срабатывание конечного выключателя, затяжку болтов.

- Крышка должна открываться только с помощью инструмента.

- На крышке аппарата дробеметного аппарата или вблизи него должна быть табличка с надписью: «Осторожно! Не открывать до полной остановки».

- Применяемый абразив должен соответствовать технической характеристике аппарата.

- К работам по ремонту допускаются лица, прошедшие инструктаж по безопасному производству ремонтных и слесарных работ, работ на грузоподъемных устройствах, работ с электрическим инструментом.

- При осмотре или ремонте аппарата необходимо выключить общий ввод в электро-шкаф, вывесив на щите табличку «Не включать идет ремонт».

- В случае поломки аппарата произвести полную остановку машины, на которой он установлен

Категорически запрещается:

- Производить пуск аппарата при открытой крышке.

- Открывать крышку аппарата до полной остановки рабочего колеса.

- Работать ненастроенным факелом дроби.

- Эксплуатировать аппарат при отключенной или неисправной вентиляции. Необходимо помнить, что наличие песка в абразиве значительно увеличивает износ элементов дробераздачи и деталей дробеметного аппарата.

- Эксплуатировать аппарат при предельном износе быстроизнашиваемых деталей и при наличии неисправностей в аппарате.

- Работать без головного убора и специальных защитных очков с небьющимися стеклами, так как возможен вылет отдельных дробинок из оборудования, на котором установлены аппараты.

3. Антикоррозийная обработка металлоконструкций.

Коррозионные процессы происходят в результате контактирования металла с той средой, в которой он находится: вода, воздух, солевые и щелочные растворы, кислоты разной степени агрессивности и т.п.

Своевременная обработка металлоконструкций от коррозии продлевает срок службы деталей и оборудования. Антикоррозионная защита предполагает нанесение на металл специальных составов: тонких слоёв металлов, их сплавов или материалов на неметаллической основе.

Больше всего от коррозии страдает внешняя сторона изделий. Для её защиты предпринимают меры до того, как изделие вводят в эксплуатацию.

Самые распространённые способы антикоррозионной обработки:

— Удаление щелей, трещин, зазоров, которые могут оставаться в изделии и через которые внутрь может попасть влага.

— Устранение участков, в которых может застаиваться влага.

— Защита металлической поверхности от воды.

— Введение ингибиторов в агрессивную среду.

— Нанесение защитных смесей на поверхность металла перед покрытием его декоративными красками и эмалями.

— Покрытие металла специальными лакокрасочными покрытиями, пластмассовыми основами на базе фторопластов, нейлонов и ПВХ, а также защитными каучуковыми составами.

— Горячее, электрохимическое и термодиффузионное цинкование, которое относится к активным методам защиты.

— Защита металлических поверхностей методом нанесения «жидкой резины».

— Обработка дробемётным оборудованием. Также относится к антикоррозионным методам защиты, потому как повышает прочность поверхности металла и его сопротивляемость усталостному разрушению.

Компания ООО «ЛипецкТехноЛит» проектирует и выпускает надёжное дробемётное оборудование с 2003 года. Мы сотрудничаем с ведущими предприятиями России и стран ближнего зарубежья.

Наши дробемёты изготовлены полностью из отечественных комплектующих, что сохраняет их приемлемую стоимость и в то же время не влияет на качество.

Подробнее с ассортиментом можно ознакомиться здесь. Также пишите нам на почту – ответим на все вопросы.