ВИДЫ ТЕРМООБРАБОТКИ МЕТАЛЛА

Процедура, когда на металл воздействуют температурным режимом.

Виды термообработки металла:

— в равновесном состоянии;

— в неравновесном состоянии.

Рассмотрим каждый вид отдельно.

1. Термообработка в равновесном термодинамическом положении

Означает, что отклонения в строении и свойствах металла должны быть низкими. Сплав должен находиться в устойчивом состоянии.

При литье металла происходят процессы, которые влияют на его структуру и свойства. Литье и кристаллизация, горячая обработка давлением и холодная деформация приводят к неравномерности структуры, формы и распределении фаз, элементов сплавов и внутренних напряжений.

Непостоянные состояния и свойства металла можно уравновесить фазовыми превращениями в твердом состоянии с длительными температурными изменениями в области граничных линий.

Долгий отжиг внутри интервалов фазовых состояний тоже определяется термином Виды термообработки металла в равновесном положении.

У многофазных сплавов из-за этого могут появляться устойчивые фазы. Как правило, этот метод завершает предыдущие этапы изготовления и обработки, когда требуется равномерный гомогенный конечный продукт в стабильном состоянии. Заготовку затем в неравновесном состоянии, если нужно увеличить твердость.

1.1 Виды термообработки стали

Термообработка в равновесии может действовать как в фазовых преобразованиях твердый/твердый, так и в самостоятельных периодах. Чтобы подобрать соответствующую обработку нужно согласовать техническое состояние металла с его способностями.

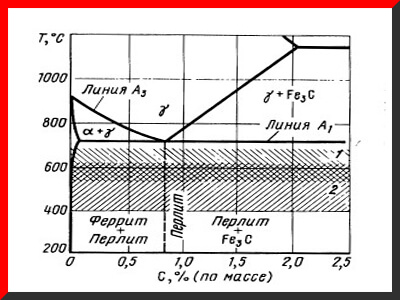

РИСУНОК 1. Температурные зоны для рекристаллизационного отжига (1) и отжига для снятия внутренних напряжений стали (2).

1.1.2 Отжиг для снятия напряжений

Способ обработки при минимальной температуре, которая не вызывает структурных преобразований и не влияет на свойства металла. Снижение напряжения способствует сокращению напряжений в детали. Внутренние напряжения возникают от методов обработки – литья, ковки, рихтовки, обработки резанием, термической сварки и т.д.

Температура отжига колеблется, потому что имеет прямую зависимость от предыдущей обработки металла. Структура сплава должна оставаться неизменной. Получается, что максимальная точка температур у деталей с большим уровнем холодной деформации ниже, чем у литых деталей. Обычно температурный режим 400 – 600 С˚.

Длительность отжига составляет 2 часа и более.

Чтобы убрать разницу напряжений в том числе применяют вибрационную обработку. Но этот способ не такой результативный.

1.1.3. Рекристаллизационный отжиг

Здесь образуется новая структура. Вместе с низкой температурой и временем отжига нужен самый маленький уровень искажения. Температура способа колеблется в пределах 500 – 700 С˚.

Длительность отжига имеет зависимость от детали и влияет на окончательную структуру металла.

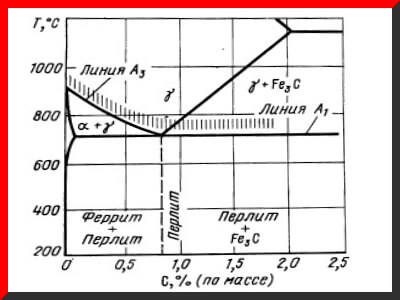

РИСУНОК 2. Температурная зона для нормализации а аустенизации стали.

1.1.4. Нормализационный отжиг

Важный способ термической обработки в равновесном состоянии, при котором достигается мелкая структура, одинаково распределенная по металлу. Доэвтектоидные стали нагреваются в зоне аустенита до 900 – 1000 С˚ и постепенно охлаждаются до отметки перлита.

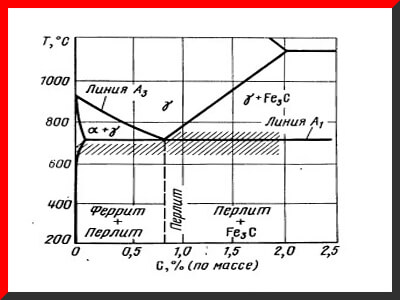

1.1.5. Неполный отжиг

При таком виды термообработки металла пластины перлита трансформируются в зерна. Эвтектоидные сплавы, которые содержат 0,4 – 0,8% углерода, отжигают несколько часов при температуре ниже 700 С˚, потому что нельзя допускать, чтобы частицы растворялись и снова образовывался цементит. Для заэвтектоидных металлов как правило используют циклический отжиг при 700 С˚, потому что это ускоряет образование сетчатого строения цементита.

РИСУНОК 3. Температурная зона для не полного отжига стали

1.1.6. Диффузионный отжиг

Из-за того, что в кристаллах ликвидируются элементы, которые образуют твердый раствор, появляются отличия в скоплении внутри кристаллов.

Компонентом, который уничтожает кристаллы выступает фосфор. Поэтому в технических сплавах нужно различать первичную и вторичную структуру.

Диффузный отжиг от 1000 до 1200 С˚ уменьшает отличия концентрации в составе. Однако, для нелегированных углеродистых сталей долгий отжиг экономически невыгоден. Поэтому для них стремятся выдерживать содержание фосфора на маленькой позиции.

Это гарантирует постоянные качества металла. У легированных сталей и цветных металлов, наоборот, диффузный отжиг используют для гомогенизации сплава.

2. Виды термообработки металла в неравновесном состоянии.

Повышают прочность сплава. Существует 2 способа – изменение твердости в ходе фазовой трансформации и дисперсионное твердение. Изменение твердости является предпочтительным методом при закалке стали. Однако, дисперсионное твердение можно применять как дополнительное мартенситное упрочнение.

2.1 Процесс закалки стали с фазовой перекристаллизацией.

Предпосылкой для упрочнения материала путем изменения твердости является то, что в зависимости от температуры материал обнаруживает фазовое изменение в твердом состоянии.

Превращение является необходимым для твердения. Но одного его недостаточно для закалки низкоуглеродистой стали.

Нужно, чтобы растворимость элемента (например, углерода со сталью) в исходной фазе была больше, чем в конечной.

Также нужно, чтобы скорость фазового превращения была больше скорости диффузии, чтобы последняя не управляла процессом.

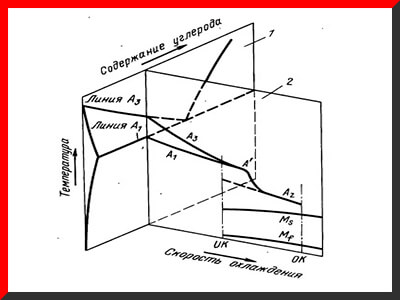

РИСУНОК 4. Сдвиг А1 и А3 – температуры превращения, начало промежуточной ступени Аz и образование мартенсита Мs в зависимости от скорости охлаждения доэвтектоидной стали; UK, OK – соответственно нижняя и верхняя критическая скорость охлаждения;

1- диаграмма равновесия железо-углерод; 2- температура превращения как функция скорости охлаждения.

Существует несколько методов закалки с фазой перекристаллизации:

- Прямая закалка – резкое охлаждение заготовки от аустенитной до комнатной температуры.

- Закалка в горячих средах — после выдержки в больших температурах металл охлаждают на воздухе до образования мартенсита.

- Улучшение в промежуточной области – схож с предыдущим методом. Однако, температура в горячей среде удерживается до тех пор, пока переохлажденный аустенит изотермически полностью не превратится в промежуточную стадию.

- Термомеханическая обработка – аустенит деформируется до или во время превращения.

- Обработка холодом – металл обрабатывают в жидком СО2 при температуре -79 С˚ или в жидком N2 при температуре -196 С˚ в течении нескольких часов.

- Улучшение – после закалки металл повторно нагревают и медленно охлаждают на воздухе или в печи.

Способы закалки поверхностного слоя

Поверхность металла должна быть устойчивой к износу и эрозии, а также обладать противокоррозийными свойствами.

Способы обработки бывают с химическими изменениями слоя (термохимический способ) или без них (термический способ).

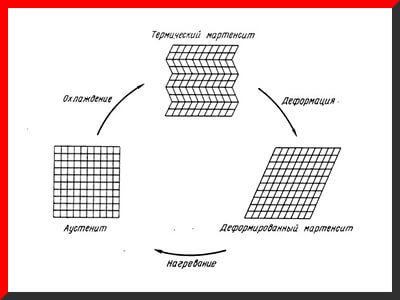

РИСУНОК 5. Возникновение мартенсита без макроскопической деформации вследствие закалки аустенита. Выравнивание мартенсита путем деформации создает мартенсит с макроскопической деформацией. Обратное преобразование в аустенит благодаря нагреванию ведет к восстановлению макроскопической деформации, т.е. проба принимает снова свою первоначальную форму (эффект памяти формы).

2.2 Мартенситное превращение в цветных металлах

Фазовое превращение, сравнимое м аустенитно-мартенситным превращением у сталей, проявляется и у некоторых цветных металлов.

Оно может быть использовано для разработки сплавов с эффектом памяти формы. При этом методе меняют ориентацию области решетки, которые находятся в напряженном состоянии.

По сравнению со сталью мартенсит у сплавов цветных металлов является мягким и пластичным. Поддается деформации.

2.3 Процессы распада и дисперсионное твердение

Дисперсионное твердение – повышение прочности путем распада твердого раствора и выделением метастабильных промежуточных фаз.

Первое применение этот вид нашел у алюминиевых сплавов, которые стало возможно превратить в конструкционный материал. Таким способом повышают прочность сплавов на основе магния, титана, кобальта, меди, никеля, свинца, а также сплавы из благородных металлов.

Для упрочнения сплава методом дисперсионного твердения должно быть выполнено несколько условий:

- В наличии должен быть один сплав, по крайней мере, из двух компонентов.

- Один компонент должен обнаруживать ограниченную растворимость в другом.

- Ограниченная растворимость должна зависеть от температуры. Растворимость должна уменьшаться с повышением температуры.

Эти условия необходимы, но недостаточны. Чтобы достигнуть полезного повышения прочности необходимо, чтобы один компонент, находящийся в неравновесном состоянии, после определенной кинетики выделения выпадал.

Такие промежуточные состояния вызывают нарушения в решетке, которые ведут к повышению прочности.

2.4 Дисперсное твердение.

Механизм увеличения прочности этим способом аналогичен действию некогерентно дисперсионных фаз. Некогерентно затвердевшие частицы диспергтрованного твердого вещества препятствуют процессу скольжения в матрице по механизму Орована.

Повышающие прочность частицы не должны растворяться. Дисперсия может вводиться в расплав методом порошковой металлургии или благодаря внутреннему окислению.

В данной статье мы рассмотрели Виды термообработки металла, которые повышают его прочность и способствуют долговечности и большему сопротивлению коррозии.