ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ

Термическая обработка повышает жаропрочность и надолго сохраняет высокие показатели пластичности стали.

При термообработке жаропрочных сталей нужно учитывать несколько важных моментов:

- Термическая обработка не гарантирует на 100 %, что структура металла не изменится в период эксплуатации.

- Основными внешними факторами, которые определяют выбор режима термообработки являются рабочая температура и заданная длительность службы деталей.

- Термообработка, после которой сталь приобретает высокие механические характеристики при температуре 20 0C, не всегда дает такие же свойства при более высоких температурах. Поэтому для одной и той же стали нужны разные режимы термообработки.

РАЗДЕЛЕНИЕ ЖАРОПРОЧНЫХ СПЛАВОВ ПО СПОСОБУ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Жаростойкие сплавы – это обширная группа материалов, из которых изготавливают детали машин, работающих при высоких температурах. Окно рабочих температур от 100 до 1000 0C и выше, поэтому применяют разные сплавы:

- При 100 – 400 0C используют конструкционные углеродистые и малолегированные стали, а также медные, алюминиевые и титановые сплавы.

- В интервале 500 – 700 0C используют легированные стали перлитного, ферритного и аустенитного классов.

- Для работы при 700 – 1000 0C детали изготавливают из высоколегированных сплавов, которые содержат не менее 50 % железа, а также сплавы на основе никеля, кобальта, хрома и молибдена.

- При 1000 – 1200 0C применяют металлокерамические соединения.

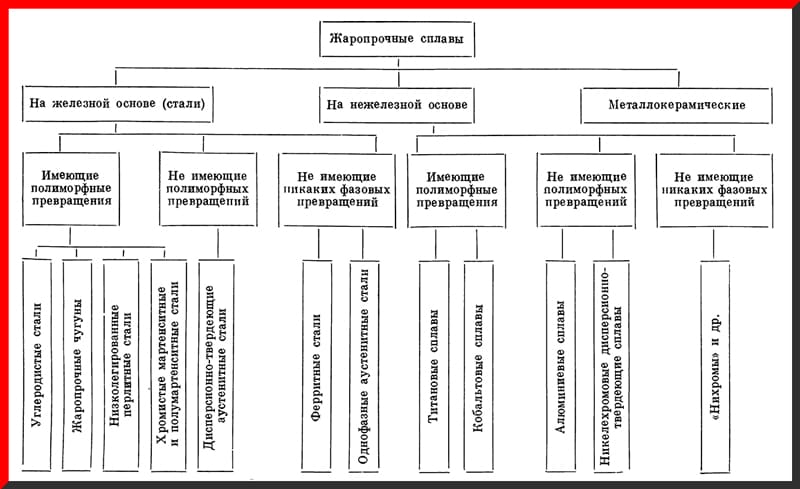

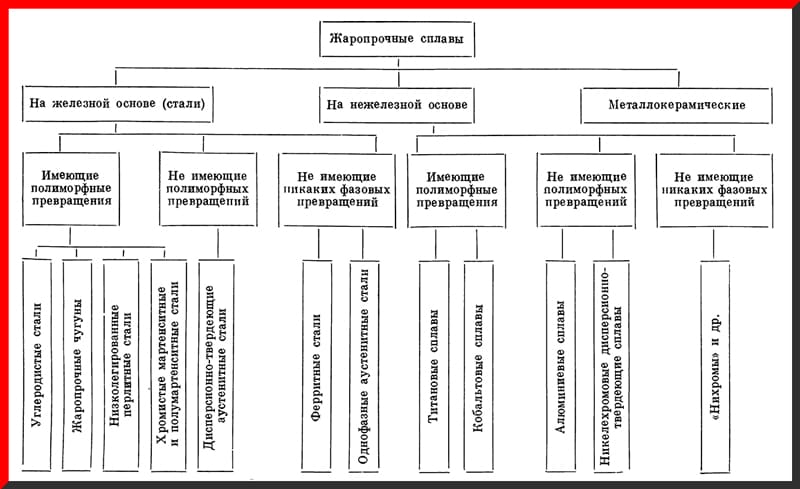

В зависимости от того, как сплавы реагируют на термическую обработку их делят на 3 группы:

- Соединения, где не происходят фазовые превращения в твердом виде. Их можно подвергать только термообработке, при которой металл нагревают до температур ниже линии солидуса – это самая большая температура, при которой начинается плавление, но металл находится в твердом состоянии. Сюда относятся чистые ферритные и аустенитные стали, нихромы, молибдено-вольфрамовые сплавы.

- Стали, в которых под действием термообработки перестраивается кристаллическая решетка. Сюда включены углеродистые стали и жаропрочные чугуны, мало- и среднелегированные сплавы перлитного и ферритно-мартенситного класса, титановые и кобальтовые соединения.

- Сплавы, у которых при термообработке изменяется только предельная растворимость избыточных компонентов при охлаждении и нагревании. Это дисперсионно-твердеющие аустенитные стали, алюминиевые и никелехромовые соединения.

Сплавы из 2 и 3 групп можно подвергать всем видам термической обработки.

Рисунок 1. Классификация жаропрочных сплавов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ И ЕЁ ВИДЫ

1. Отжиг 1-го рода.

Применяют отжиг 1-го рода для снятия внутренних напряжений, восстановления структуры, прочности, пластичности и других свойств металла, которые изменились в процессе предыдущего воздействия.

Сплав доводят до температуры, которая находится ниже линий диаграммы состояния, выдерживают при этой температуре и охлаждают с определенной скоростью.

Отжигу 1-го рода в основном подвергают однофазные жаропрочные сплавы – нихромы, молибдено-вольфрамовые соединения и т.п.

Все процессы, происходящие при отжиге 1-го рода, являются необратимыми.

2. Отжиг 2-го рода.

Отжигу 2-го рода применяют к тем сплавы, в которых проходят фазовые превращения в твердом состоянии. Он может быть полным – когда нагрев происходит до температур, превышающих верхнюю критическую точку, и неполным – когда температура нагрева находится между линиями диаграммы фазовых превращений.

3. Закалка.

Это нагрев металла выше критической температуры с последующим быстрым охлаждением.

Закалке подвергаются как сплавы, не имеющие полиморфных превращений, так и те, в которых эти превращения проходят.

Процесс закалки улучшает механические характеристики сплавов.

4. Отпуск.

Этот процесс схож с отжигом 1-го рода, но главное отличие в том, что отжиг 1-го рода является первичной, а иногда и единственной операцией, а отпуск проводится только после закалки.

5. Химико-термическая обработка.

Применима абсолютно для всех жаропрочных сплавов. Исключение составляют лишь случаи, когда элемент для насыщения металла не растворяется в нем и не образует химических соединений.

Таким способом обрабатывают детали, которые работают при высоких температурах. Это повышает их твердость и сопротивление износу.

Всем видам термической обработки можно подвергать только те жаропрочные сплавы, которые имеют фазовые превращения. К остальным применимы только отжиг 1-го рода и химико-термическая обработка.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА

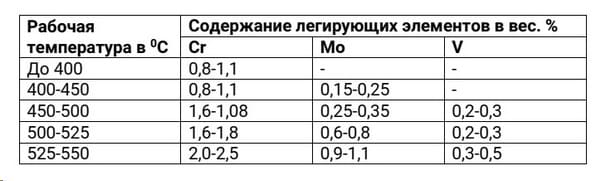

По химическому составу стали перлитного класса делят на углеродистые и низколегированные. Общее содержание легирующих элементов (хром, молибден, ванадий, титан, ниобий, вольфрам) в составе низколегированных жаропрочных сталей не превышает 5 %, количество хрома может быть более 3 %.

Такие сплавы применяют для производства деталей, которые работают в интервале температур 350 – 580 0C. При более низких температурах используют углеродистую сталь, которая не применяется выше 400 – 450 0C. Для работы при более высоких температурах используют многокомпонентные сплавы.

Рабочая температура в 0C | Содержание легирующих элементов в вес. % | ||

Cr | Mo | V | |

До 400 | 0,8-1,1 | — | — |

400-450 | 0,8-1,1 | 0,15-0,25 | — |

450-500 | 1,6-1,08 | 0,25-0,35 | 0,2-0,3 |

500-525 | 1,6-1,8 | 0,6-0,8 | 0,2-0,3 |

525-550 | 2,0-2,5 | 0,9-1,1 | .0,3-0,5 |

Таблица 1. Содержание легирующих элементов в перлитной стали для крепежных деталей.

Стали перлитного класса могут подвергаться следующим этапам термической обработки:

1. Отжиг.

Отжиг проводят для снятия напряжений, которые появляются в процессе обработки резанием или давлением, отливки и сварки.

Существует несколько разновидностей отжига:

1.1 Низкий отжиг, когда деталь нагревают до температуры на 50 – 150 0C ниже точки Ac1 (превращение перлита в аустенит), выдерживают при ней и затем охлаждают.

1.2 Полный отжиг, когда деталь нагревают до температуры выше точки Ac3 (переход стали в аустенитное однофазное состояние, конец перекристаллизации), выдерживают и медленно охлаждают.

1.3 Неполный отжиг, при котором сталь нагревают до температур, находящихся между точками Ac1 и Ac3 с медленным охлаждением.

1.4 Диффузионный отжиг (гомогенизация). В этом случае сталь нагревают до температуры 1100 – 1200 0C с последующей выдержкой 10 – 15 ч и медленным охлаждением.

После отжига сталь перлитного класса хорошо сопротивляется длительным нагрузкам при температуре свыше 400 – 450 0C.

Таблица 2. Механические свойства хромомолибденовых сталей после отжига и улучшения.

2. Нормализация.

Это термообработки жаропрочных сталей, при которой охлаждение с температуры выше точки Ac3 происходит быстрее, чем при отжиге.

Структура малоуглеродистых сталей после нормализации отличается от отожженной только размером зерна. Механические свойства сплавов идентичны, поэтому для таких сталей часто вместо отжига применяют нормализацию как более экономичный процесс.

Нормализация снижает жаропрочность легированной стали, поэтому ее применяют в качестве заключительной термической операции только для малоуглеродистых и низколегированных сталей.

Охлаждают детали после нормализации на спокойном воздухе, вразброс.

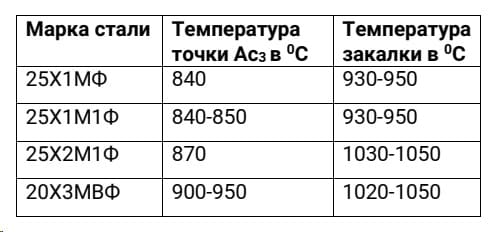

3. Закалка.

Марка стали | Температура точки Ас3 в 0C | Температура закалки в 0C |

25Х1МФ | 840 | 930-950 |

25Х1М1Ф | 840-850 | 930-950 |

25Х2М1Ф | 870 | 1030-1050 |

20Х3МВФ | 900-950 | 1020-1050 |

Таблица 3. Рекомендуемые температуры закалки перлитных жаропрочных сталей.

Чтобы получить мартенситную структуру углеродистую сталь охлаждают в воде.

Чем больше в сплаве углерода и сложнее конфигурация детали, тем выше вероятность появления коробления и трещин из-за внутренних напряжений. Чтобы уменьшить эти напряжения применяют различные виды закалки:

3.1 Прерывистая. Охлаждение сплава происходит в двух средах – в воде и в масле.

3.2 Ступенчатая закалка в ванне, нагретой до температуры выше мартенситной точки с последующим медленным охлаждением.

3.3 Изотермическая закалка в горячих средах.

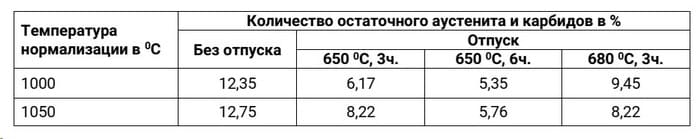

4. Отпуск.

Отпуск необходим после закалки на мартенсит, после изотермической закалки и после нормализации. Для жаропрочных сталей всегда применяют высокий отпуск (600 – 700 0C).

Температура нормализации в 0C | Количество остаточного аустенита и карбидов в % | |||

Без отпуска | Отпуск | |||

650 0C, 3ч. | 650 0C, 6ч. | 680 0C, 3ч. | ||

1000 | 12,35 | 6,17 | 5,35 | 9,45 |

1050 | 12,75 | 8,22 | 5,76 | 8,22 |

Таблица 4. Влияние отпуска на количество остаточного аустенита и карбидов в стали.

5. Химико-термическая обработка.

Такой вид обработки повышает износостойкость деталей и защищает их от высокотемпературной газовой коррозии. В основном для этих целей применяют азотирование, диффузионное насыщение поверхностных слоёв металла хромом, алюминием и другими элементами.

ТЕРМИЧЕСКАЯ ОБРАБОТКА ХРОМИСТЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА

Основное преимущество 12 %-ных хромистых сталей по сравнению с низко- и среднелегированными сталями перлитного класса – повышенная стойкость против газовой коррозии (жаростойкость).

Существенное превосходство хромистых мартенситных сталей над аустенитными – низкий коэффициент линейного термического расширения. Это позволяет использовать их для производства деталей, сопряженных с деталями из перлитных сталей.

Технологические свойства и обрабатываемость резанием у стали с 12 % Cr близки к низколегированным сталям перлитного класса.

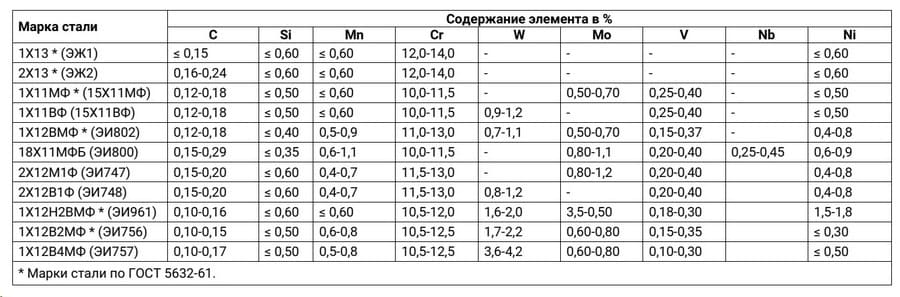

Марка стали | Содержание элемента в % | ||||||||

C | Si | Mn | Cr | W | Mo | V | Nb | Ni | |

1Х13 * (ЭЖ1) | ≤ 0,15 | ≤ 0,60 | ≤ 0,60 | 12,0-14,0 | — | — | — | — | ≤ 0,60 |

2Х13 * (ЭЖ2) | 0,16-0,24 | ≤ 0,60 | ≤ 0,60 | 12,0-14,0 | — | — | — | — | ≤ 0,60 |

1Х11МФ * (15Х11МФ) | 0,12-0,18 | ≤ 0,50 | ≤ 0,60 | 10,0-11,5 | — | 0,50-0,70 | 0,25-0,40 | — | ≤ 0,50 |

1Х11ВФ (15Х11ВФ) | 0,12-0,18 | ≤ 0,50 | ≤ 0,60 | 10,0-11,5 | 0,9-1,2 | — | 0,25-0,40 | — | ≤ 0,50 |

1Х12ВМФ * (ЭИ802) | 0,12-0,18 | ≤ 0,40 | 0,5-0,9 | 11,0-13,0 | 0,7-1,1 | 0,50-0,70 | 0,15-0,37 | — | 0,4-0,8 |

18Х11МФБ (ЭИ800) | 0,15-0,29 | ≤ 0,35 | 0,6-1,1 | 10,0-11,5 | — | 0,80-1,1 | 0,20-0,40 | 0,25-0,45 | 0,6-0,9 |

2Х12М1Ф (ЭИ747) | 0,15-0,20 | ≤ 0,60 | 0,4-0,7 | 11,5-13,0 | — | 0,80-1,2 | 0,20-0,40 |

| 0,4-0,8 |

2Х12В1Ф (ЭИ748) | 0,15-0,20 | ≤ 0,60 | 0,4-0,7 | 11,5-13,0 | 0,8-1,2 | — | 0,20-0,40 |

| 0,4-0,8 |

1Х12Н2ВМФ * (ЭИ961) | 0,10-0,16 | ≤ 0,60 | ≤ 0,60 | 10,5-12,0 | 1,6-2,0 | 3,5-0,50 | 0,18-0,30 |

| 1,5-1,8 |

1Х12В2МФ * (ЭИ756) | 0,10-0,15 | ≤ 0,50 | 0,6-0,8 | 10,5-12,5 | 1,7-2,2 | 0,60-0,80 | 0,15-0,35 |

| ≤ 0,30 |

1Х12В4МФ (ЭИ757) | 0,10-0,17 | ≤ 0,50 | 0,5-0,8 | 10,5-12,5 | 3,6-4,2 | 0,60-0,80 | 0,10-0,30 |

| ≤ 0,50 |

* Марки стали по ГОСТ 5632-61. | |||||||||

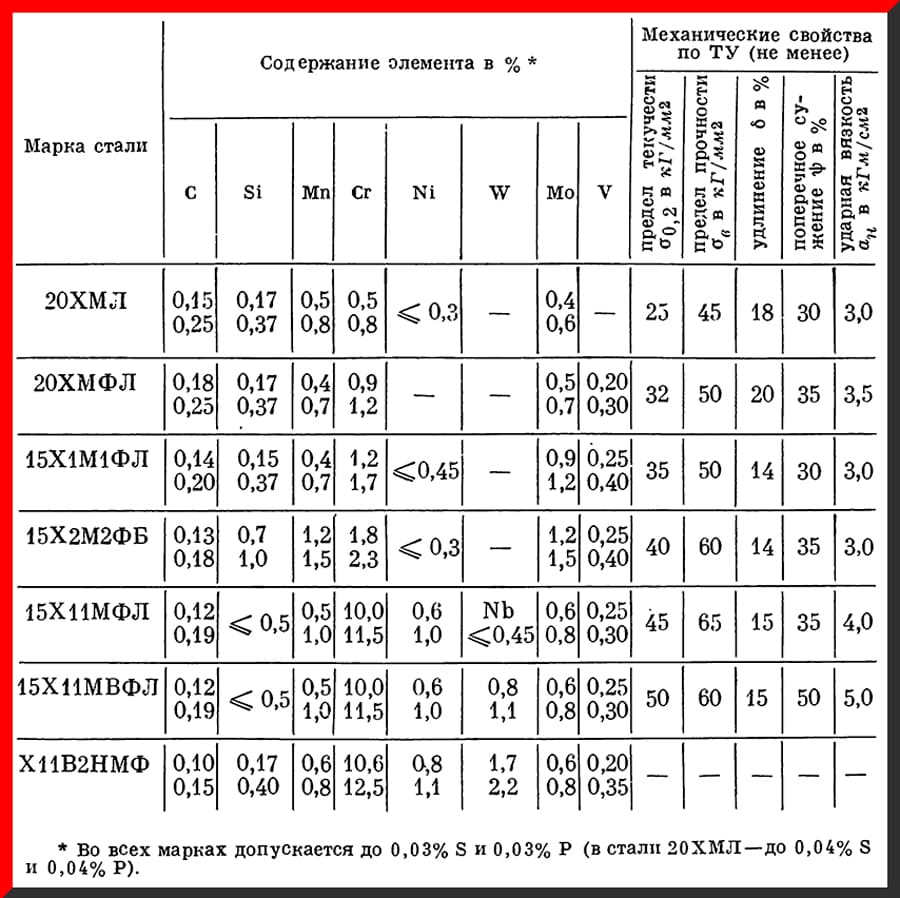

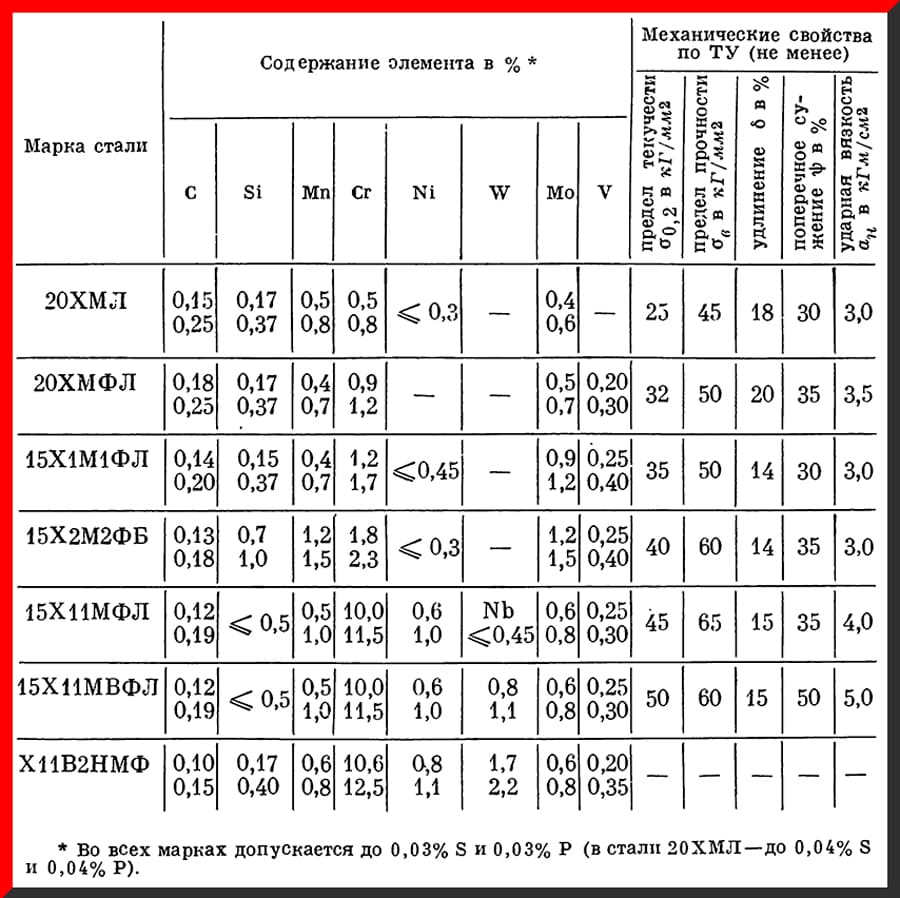

Таблица 5. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Таблица 6. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Из сортового металла изготавливают лопатки и крепежные детали паровых и газовых турбин. Крупные поковки используют при производстве турбинных дисков и роторов, мелкие – для арматуры.

Хромистые стали мартенситного класса могут подвергаться следующим этапам термической обработки:

1. Закалка.

Эти стали относятся к мартенситному и мартенситно-ферритному классу (содержание феррита в структуре не более 10 %).

Особенность сталей с содержанием хрома 11 – 14 % — критическая скорость закалки, поэтому их закаливают на мартенсит при охлаждении на воздухе. Однако крупные детали часто охлаждают в масле, чтобы обеспечить полное мартенситное превращение. Охлаждать заготовки и детали из хромистых сталей в воде не рекомендуется, так как на их поверхности могут образоваться трещины.

Для большинства 12 %-ных хромистых сталей температура точки Ас1 колеблется в интервале 800 – 900 0C, а температуры, отвечающие точке Ас3 – в пределах 860 – 1000 0C.

При меньшем содержании хрома в составе сплавов температура критических точек снижается на 30 – 50 0C. Такие стали закаляют в воде и на воздухе соответственно с температуры 950 и 1000 0C.

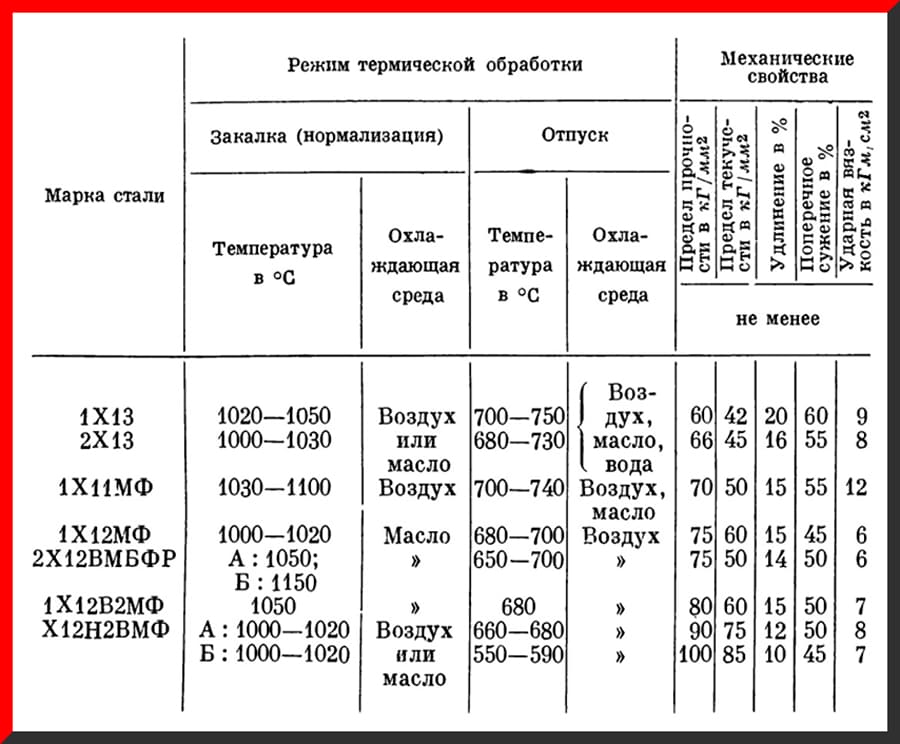

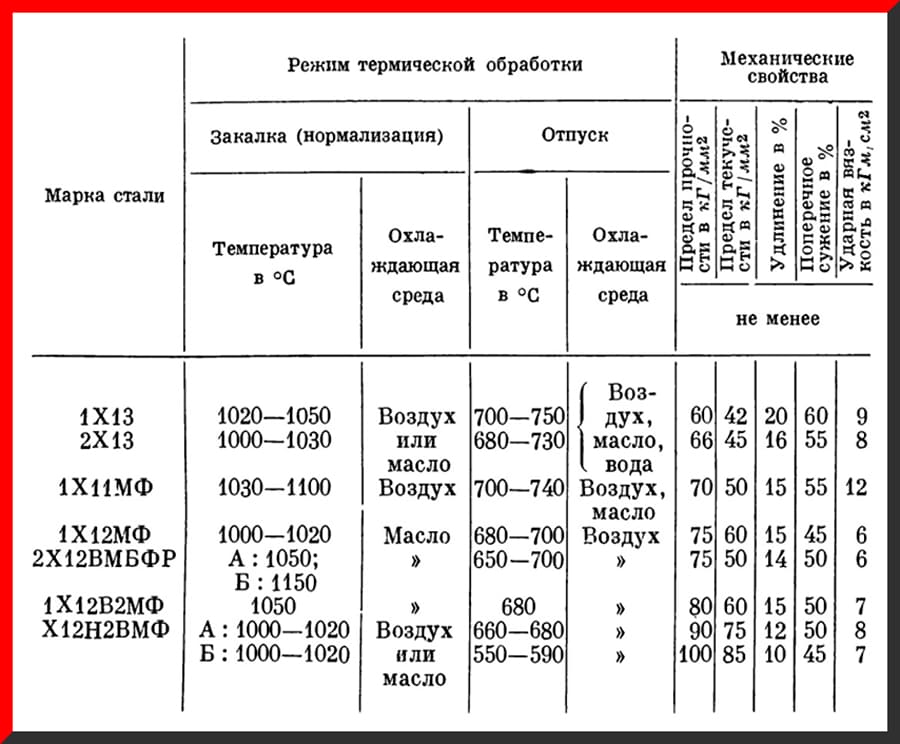

2. Отпуск.

Таблица 7. Режимы термической обработки и механические свойства хромистых сталей мартенситного и феррито-мартенситного классов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА

Жаропрочные аустенитные стали чаще всего подвергают двухступенчатой термической обработке: закалка с нагревом до температуры существования однофазного высоколегированного аустенита и отпуск при температуре равной или чуть выше рабочей.

В некоторых случаях предварительно проводят гомогенизацию, чтобы выровнять химический состав во всем объеме металла. Этой процедуре, как правило, подвергают слитки и крупные отливки из сложнолегированных аустенитных сталей. Температура диффузного отжига 1100 – 1300 0C, а длительность выдержки составляет 24 – 72 ч. В таких условиях образуются слишком крупные зерна аустенита, но они измельчаются при горячей обработке давлением.

Стали аустенитного класса подвергаются следующим этапам термической обработки:

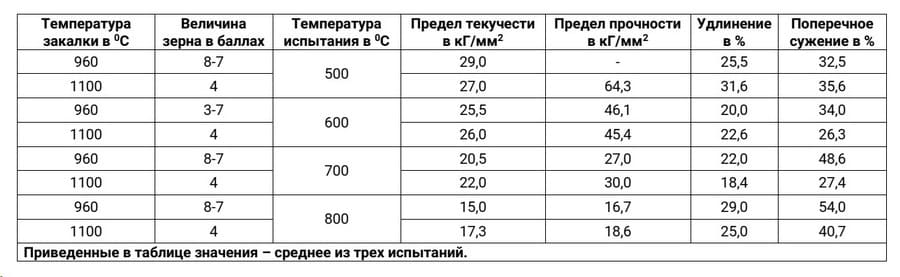

1. Закалка.

Температура закалки в 0C | Величина зерна в баллах | Температура испытания в 0C | Предел текучести в кГ/мм2 | Предел прочности в кГ/мм2 | Удлинение в % | Поперечное сужение в % |

960 | 8-7 | 500 | 29,0 | — | 25,5 | 32,5 |

1100 | 4 | 27,0 | 64,3 | 31,6 | 35,6 | |

960 | 3-7 | 600 | 25,5 | 46,1 | 20,0 | 34,0 |

1100 | 4 | 26,0 | 45,4 | 22,6 | 26,3 | |

960 | 8-7 | 700 | 20,5 | 27,0 | 22,0 | 48,6 |

1100 | 4 | 22,0 | 30,0 | 18,4 | 27,4 | |

960 | 8-7 | 800 | 15,0 | 16,7 | 29,0 | 54,0 |

1100 | 4 | 17,3 | 18,6 | 25,0 | 40,7 | |

Приведенные в таблице значения – среднее из трех испытаний. | ||||||

Таблица 8. Механические свойства сплава Х15Н60 в зависимости от температуры закалки.

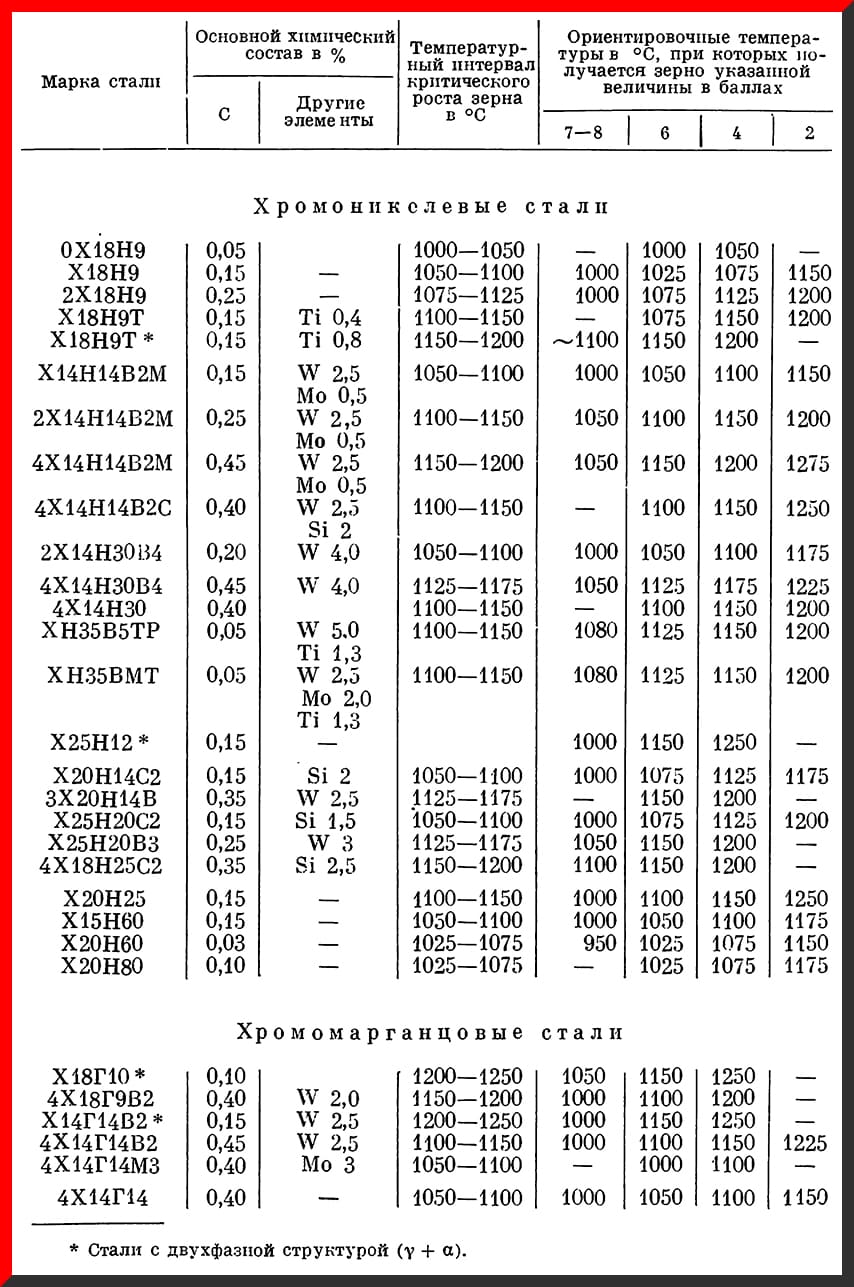

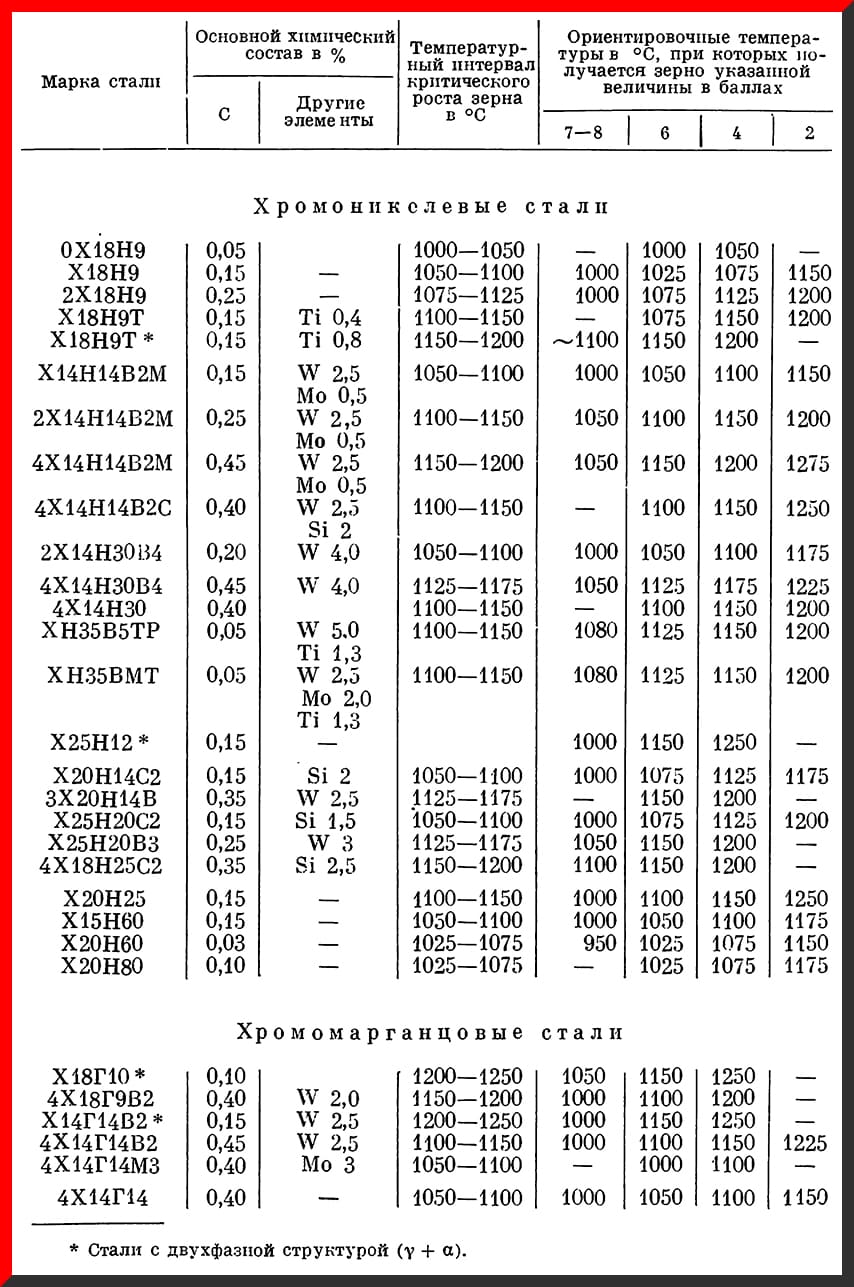

Таблица 9. Величина зерна аустенитных сталей при высоких температурах.

2. Отпуск.

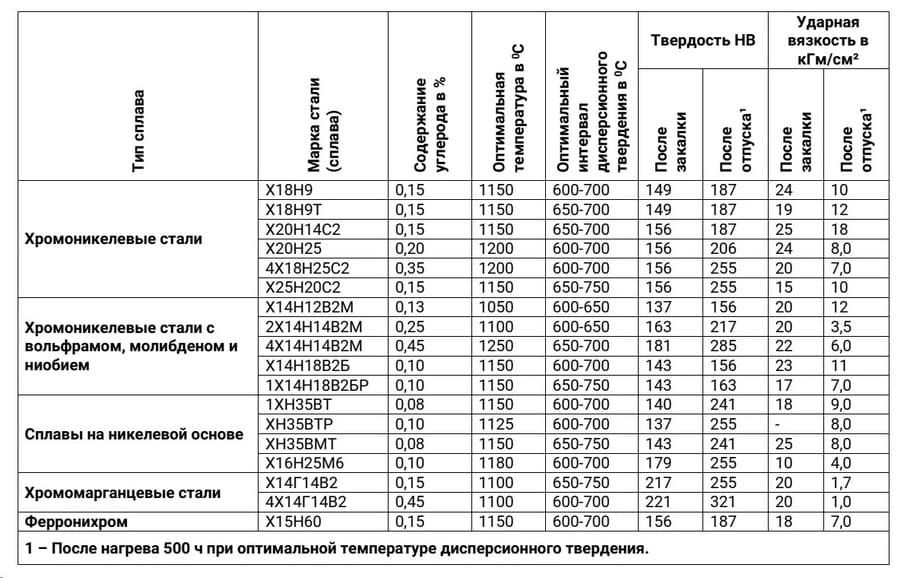

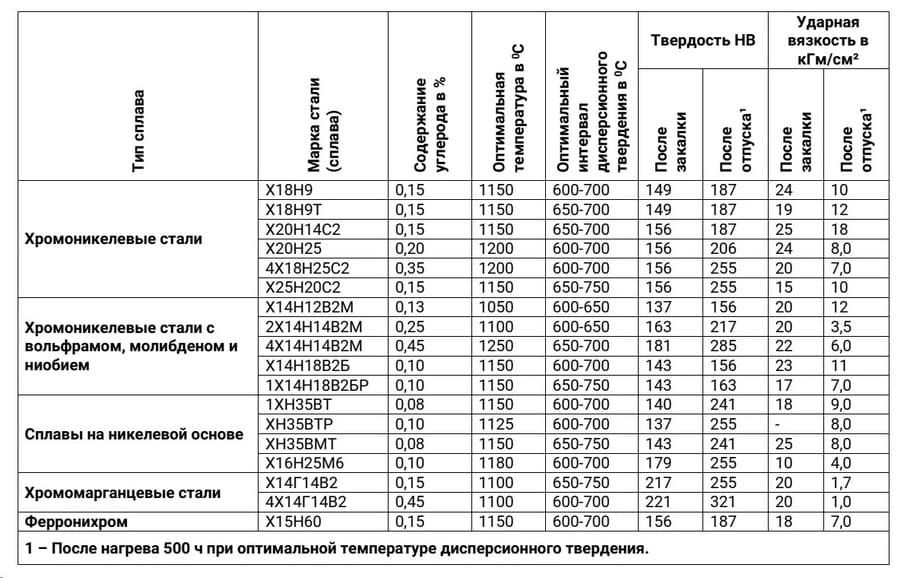

Основная цель отпуска аустенитной стали – повысить механические и жаропрочные свойства. Основное внутреннее превращение при отпуску закаленной аустенитной стали – это дисперсионное твердение. Данные по этому процессу приведены ниже.

Таблица 10. Дисперсионное твердение аустенитных сталей и сплавов.

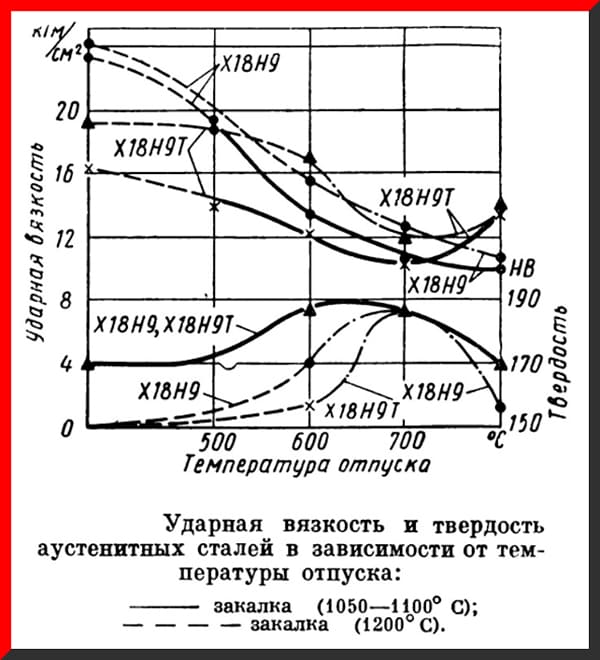

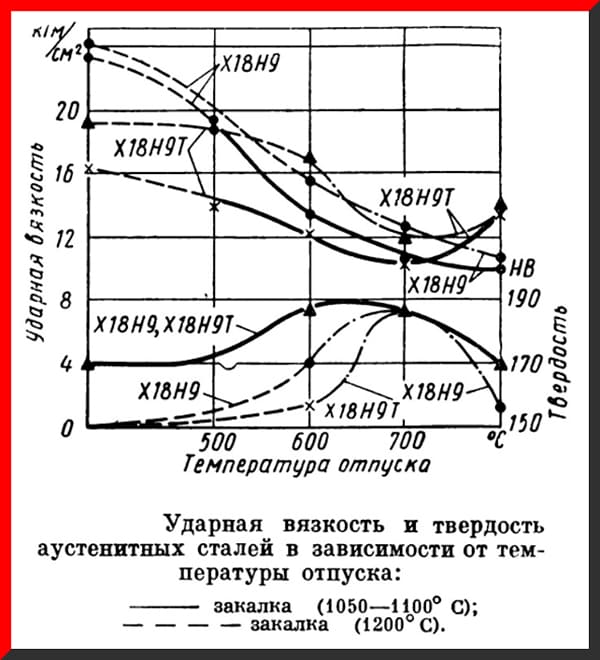

Результаты отпуска аустенитной стали зависят от нескольких факторов: температура закалки, температура отпуска, длительность отпуска и скорость охлаждения.

Рисунок 2. Результаты отпуска аустенитной стали.

Как видно из графика, нет оптимальной температуры отпуска. Нужно обязательно принимать во внимание фактор времени. При установлении оптимального режима отпуска аустенитной стали необходимо учитывать температуру и предполагаемую длительность службы деталей.

НИКЕЛЕХРОМОВЫЕ ЖАРОПРОЧНЫЕ СПЛАВЫ

В качестве жаропрочных применяют также сплавы на нежелезной основе для температур, когда применение стали уже невозможно, а также в тех случаях, когда при невысокой температуре самым важным критерием является высокая удельная прочность.

К нежелезным жаропрочным сплавам относятся следующие группы: алюминиевые, титановые, никелехромовые, никелемолибденовые, кобальтовые, хромовые, молибденовые, ниобиевые и другие.

Самые высокожаропрочные – сплавы на основе молибдена и хрома.

Для никелехромовых жаропрочных сплавов применяют следующие виды термообработки:

1. Отжиг.

Чаще всего эта операция применяется в качестве предварительно термической обработки для литых деталей, крупных поковок и т.п. Реже отжиг никелехромовых жаропрочных сплавов применяют как окончательную операцию для сварных соединений.

2. Закалка.

Закалке подвергается большинство деталей их никелехромовых жаропрочных сталей. Закалка может быть окончательным этапом термообработка жаропрочных сталей или сопровождаться последующим отпуском.

Закалку листовых деталей с целью снижения твёрдости рекомендуют проводить после нагрева до высоких температур с кратковременными выдержками. При нагреве в защитных средах время выдержки может быть увеличено.

3. Отпуск.

Отпуску подвергают закалённые детали из жаропрочных никелехромовых сплавов или их заготовки.

Заготовки после закалки обычно подвергают черновой механической обработке, а затем отпускают и направляют на чистовые механические операции механической обработки.

Цель отпуска – перенести структуру сплава в более стабильное состояние, снять внутренние напряжения, которые возникли в процессе закалки, а также создать нужные свойства прочности и пластичности.

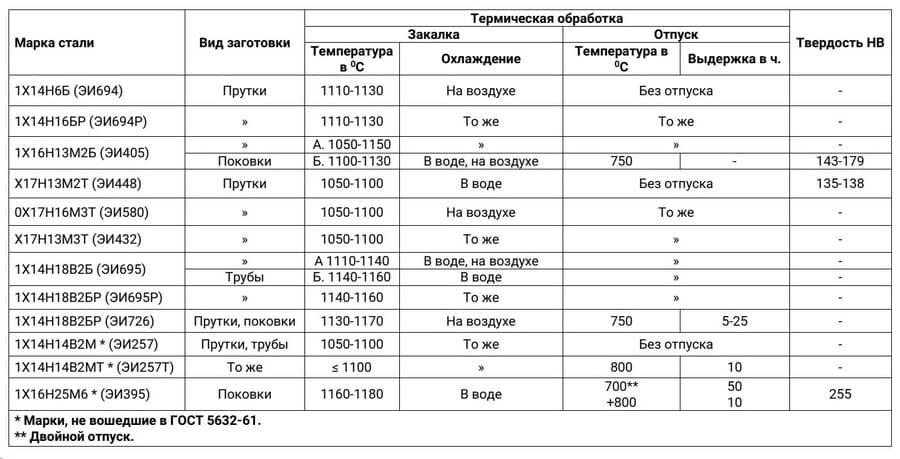

Марка стали | Вид заготовки | Термическая обработка | Твердость HB | |||

Закалка | Отпуск | |||||

Температура в 0C | Охлаждение | Температура в 0C | Выдержка в ч. | |||

1Х14Н6Б (ЭИ694) | Прутки | 1110-1130 | На воздухе | Без отпуска | — | |

1Х14Н16БР (ЭИ694Р) | » | 1110-1130 | То же | То же | — | |

1Х16Н13М2Б (ЭИ405) | » | А. 1050-1150 | » | » | — | |

Поковки | Б. 1100-1130 | В воде, на воздухе | 750 | — | 143-179 | |

Х17Н13М2Т (ЭИ448) | Прутки | 1050-1100 | В воде | Без отпуска | 135-138 | |

0Х17Н16М3Т (ЭИ580) | » | 1050-1100 | На воздухе | То же | — | |

Х17Н13М3Т (ЭИ432) | » | 1050-1100 | То же | » | — | |

1Х14Н18В2Б (ЭИ695) | » | А 1110-1140 | В воде, на воздухе | » | — | |

Трубы | Б. 1140-1160 | В воде | » | — | ||

1Х14Н18В2БР (ЭИ695Р) | » | 1140-1160 | То же | » | — | |

1Х14Н18В2БР (ЭИ726) | Прутки, поковки | 1130-1170 | На воздухе | 750 | 5-25 | — |

1Х14Н14В2М * (ЭИ257) | Прутки, трубы | 1050-1100 | То же | Без отпуска | — | |

1Х14Н14В2МТ * (ЭИ257Т) | То же | ≤ 1100 | » | 800 | 10 | — |

1Х16Н25М6 * (ЭИ395) | Поковки | 1160-1180 | В воде | 700** +800 | 50 10 | 255 |

* Марки, не вошедшие в ГОСТ 5632-61. ** Двойной отпуск. | ||||||

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ

Термическая обработка повышает жаропрочность и надолго сохраняет высокие показатели пластичности стали.

При термообработке жаропрочных сталей нужно учитывать несколько важных моментов:

- Термическая обработка не гарантирует на 100 %, что структура металла не изменится в период эксплуатации.

- Основными внешними факторами, которые определяют выбор режима термообработки являются рабочая температура и заданная длительность службы деталей.

- Термообработка, после которой сталь приобретает высокие механические характеристики при температуре 20 0C, не всегда дает такие же свойства при более высоких температурах. Поэтому для одной и той же стали нужны разные режимы термообработки.

РАЗДЕЛЕНИЕ ЖАРОПРОЧНЫХ СПЛАВОВ ПО СПОСОБУ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Жаростойкие сплавы – это обширная группа материалов, из которых изготавливают детали машин, работающих при высоких температурах. Окно рабочих температур от 100 до 1000 0C и выше, поэтому применяют разные сплавы:

- При 100 – 400 0C используют конструкционные углеродистые и малолегированные стали, а также медные, алюминиевые и титановые сплавы.

- В интервале 500 – 700 0C используют легированные стали перлитного, ферритного и аустенитного классов.

- Для работы при 700 – 1000 0C детали изготавливают из высоколегированных сплавов, которые содержат не менее 50 % железа, а также сплавы на основе никеля, кобальта, хрома и молибдена.

- При 1000 – 1200 0C применяют металлокерамические соединения.

В зависимости от того, как сплавы реагируют на термическую обработку их делят на 3 группы:

- Соединения, где не происходят фазовые превращения в твердом виде. Их можно подвергать только термообработке, при которой металл нагревают до температур ниже линии солидуса – это самая большая температура, при которой начинается плавление, но металл находится в твердом состоянии. Сюда относятся чистые ферритные и аустенитные стали, нихромы, молибдено-вольфрамовые сплавы.

- Стали, в которых под действием термообработки перестраивается кристаллическая решетка. Сюда включены углеродистые стали и жаропрочные чугуны, мало- и среднелегированные сплавы перлитного и ферритно-мартенситного класса, титановые и кобальтовые соединения.

- Сплавы, у которых при термообработке изменяется только предельная растворимость избыточных компонентов при охлаждении и нагревании. Это дисперсионно-твердеющие аустенитные стали, алюминиевые и никелехромовые соединения.

Сплавы из 2 и 3 групп можно подвергать всем видам термической обработки.

Рисунок 1. Классификация жаропрочных сплавов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ И ЕЁ ВИДЫ

1. Отжиг 1-го рода.

Применяют отжиг 1-го рода для снятия внутренних напряжений, восстановления структуры, прочности, пластичности и других свойств металла, которые изменились в процессе предыдущего воздействия.

Сплав доводят до температуры, которая находится ниже линий диаграммы состояния, выдерживают при этой температуре и охлаждают с определенной скоростью.

Отжигу 1-го рода в основном подвергают однофазные жаропрочные сплавы – нихромы, молибдено-вольфрамовые соединения и т.п.

Все процессы, происходящие при отжиге 1-го рода, являются необратимыми.

2. Отжиг 2-го рода.

Отжигу 2-го рода применяют к тем сплавы, в которых проходят фазовые превращения в твердом состоянии. Он может быть полным – когда нагрев происходит до температур, превышающих верхнюю критическую точку, и неполным – когда температура нагрева находится между линиями диаграммы фазовых превращений.

3. Закалка.

Это нагрев металла выше критической температуры с последующим быстрым охлаждением.

Закалке подвергаются как сплавы, не имеющие полиморфных превращений, так и те, в которых эти превращения проходят.

Процесс закалки улучшает механические характеристики сплавов.

4. Отпуск.

Этот процесс схож с отжигом 1-го рода, но главное отличие в том, что отжиг 1-го рода является первичной, а иногда и единственной операцией, а отпуск проводится только после закалки.

5. Химико-термическая обработка.

Применима абсолютно для всех жаропрочных сплавов. Исключение составляют лишь случаи, когда элемент для насыщения металла не растворяется в нем и не образует химических соединений.

Таким способом обрабатывают детали, которые работают при высоких температурах. Это повышает их твердость и сопротивление износу.

Всем видам термической обработки можно подвергать только те жаропрочные сплавы, которые имеют фазовые превращения. К остальным применимы только отжиг 1-го рода и химико-термическая обработка.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА

По химическому составу стали перлитного класса делят на углеродистые и низколегированные. Общее содержание легирующих элементов (хром, молибден, ванадий, титан, ниобий, вольфрам) в составе низколегированных жаропрочных сталей не превышает 5 %, количество хрома может быть более 3 %.

Такие сплавы применяют для производства деталей, которые работают в интервале температур 350 – 580 0C. При более низких температурах используют углеродистую сталь, которая не применяется выше 400 – 450 0C. Для работы при более высоких температурах используют многокомпонентные сплавы.

Таблица 1. Содержание легирующих элементов в перлитной стали для крепежных деталей.

Стали перлитного класса могут подвергаться следующим этапам термической обработки:

1. Отжиг.

Отжиг проводят для снятия напряжений, которые появляются в процессе обработки резанием или давлением, отливки и сварки.

Существует несколько разновидностей отжига:

1.1 Низкий отжиг, когда деталь нагревают до температуры на 50 – 150 0C ниже точки Ac1 (превращение перлита в аустенит), выдерживают при ней и затем охлаждают.

1.2 Полный отжиг, когда деталь нагревают до температуры выше точки Ac3 (переход стали в аустенитное однофазное состояние, конец перекристаллизации), выдерживают и медленно охлаждают.

1.3 Неполный отжиг, при котором сталь нагревают до температур, находящихся между точками Ac1 и Ac3 с медленным охлаждением.

1.4 Диффузионный отжиг (гомогенизация). В этом случае сталь нагревают до температуры 1100 – 1200 0C с последующей выдержкой 10 – 15 ч и медленным охлаждением.

После отжига сталь перлитного класса хорошо сопротивляется длительным нагрузкам при температуре свыше 400 – 450 0C.

Таблица 2. Механические свойства хромомолибденовых сталей после отжига и улучшения.

2. Нормализация.

Это термообработки жаропрочных сталей, при которой охлаждение с температуры выше точки Ac3 происходит быстрее, чем при отжиге.

Структура малоуглеродистых сталей после нормализации отличается от отожженной только размером зерна. Механические свойства сплавов идентичны, поэтому для таких сталей часто вместо отжига применяют нормализацию как более экономичный процесс.

Нормализация снижает жаропрочность легированной стали, поэтому ее применяют в качестве заключительной термической операции только для малоуглеродистых и низколегированных сталей.

Охлаждают детали после нормализации на спокойном воздухе, вразброс.

3. Закалка.

Таблица 3. Рекомендуемые температуры закалки перлитных жаропрочных сталей.

Чтобы получить мартенситную структуру углеродистую сталь охлаждают в воде.

Чем больше в сплаве углерода и сложнее конфигурация детали, тем выше вероятность появления коробления и трещин из-за внутренних напряжений. Чтобы уменьшить эти напряжения применяют различные виды закалки:

3.1 Прерывистая. Охлаждение сплава происходит в двух средах – в воде и в масле.

3.2 Ступенчатая закалка в ванне, нагретой до температуры выше мартенситной точки с последующим медленным охлаждением.

3.3 Изотермическая закалка в горячих средах.

4. Отпуск.

Отпуск необходим после закалки на мартенсит, после изотермической закалки и после нормализации. Для жаропрочных сталей всегда применяют высокий отпуск (600 – 700 0C).

Таблица 4. Влияние отпуска на количество остаточного аустенита и карбидов в стали.

5. Химико-термическая обработка.

Такой вид обработки повышает износостойкость деталей и защищает их от высокотемпературной газовой коррозии. В основном для этих целей применяют азотирование, диффузионное насыщение поверхностных слоёв металла хромом, алюминием и другими элементами.

ТЕРМИЧЕСКАЯ ОБРАБОТКА ХРОМИСТЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА

Основное преимущество 12 %-ных хромистых сталей по сравнению с низко- и среднелегированными сталями перлитного класса – повышенная стойкость против газовой коррозии (жаростойкость).

Существенное превосходство хромистых мартенситных сталей над аустенитными – низкий коэффициент линейного термического расширения. Это позволяет использовать их для производства деталей, сопряженных с деталями из перлитных сталей.

Технологические свойства и обрабатываемость резанием у стали с 12 % Cr близки к низколегированным сталям перлитного класса.

Таблица 5. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Таблица 6. Химический состав и механические свойства сталей перлитного и мартенситного класса для жаропрочных отливок.

Из сортового металла изготавливают лопатки и крепежные детали паровых и газовых турбин. Крупные поковки используют при производстве турбинных дисков и роторов, мелкие – для арматуры.

Хромистые стали мартенситного класса могут подвергаться следующим этапам термической обработки:

1. Закалка.

Эти стали относятся к мартенситному и мартенситно-ферритному классу (содержание феррита в структуре не более 10 %).

Особенность сталей с содержанием хрома 11 – 14 % — критическая скорость закалки, поэтому их закаливают на мартенсит при охлаждении на воздухе. Однако крупные детали часто охлаждают в масле, чтобы обеспечить полное мартенситное превращение. Охлаждать заготовки и детали из хромистых сталей в воде не рекомендуется, так как на их поверхности могут образоваться трещины.

Для большинства 12 %-ных хромистых сталей температура точки Ас1 колеблется в интервале 800 – 900 0C, а температуры, отвечающие точке Ас3 – в пределах 860 – 1000 0C.

При меньшем содержании хрома в составе сплавов температура критических точек снижается на 30 – 50 0C. Такие стали закаляют в воде и на воздухе соответственно с температуры 950 и 1000 0C.

2. Отпуск.

Таблица 7. Режимы термической обработки и механические свойства хромистых сталей мартенситного и феррито-мартенситного классов.

ТЕРМООБРАБОТКА ЖАРОПРОЧНЫХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА

Жаропрочные аустенитные стали чаще всего подвергают двухступенчатой термической обработке: закалка с нагревом до температуры существования однофазного высоколегированного аустенита и отпуск при температуре равной или чуть выше рабочей.

В некоторых случаях предварительно проводят гомогенизацию, чтобы выровнять химический состав во всем объеме металла. Этой процедуре, как правило, подвергают слитки и крупные отливки из сложнолегированных аустенитных сталей. Температура диффузного отжига 1100 – 1300 0C, а длительность выдержки составляет 24 – 72 ч. В таких условиях образуются слишком крупные зерна аустенита, но они измельчаются при горячей обработке давлением.

Стали аустенитного класса подвергаются следующим этапам термической обработки:

1. Закалка.

Таблица 8. Механические свойства сплава Х15Н60 в зависимости от температуры закалки.

Таблица 9. Величина зерна аустенитных сталей при высоких температурах.

2. Отпуск.

Основная цель отпуска аустенитной стали – повысить механические и жаропрочные свойства. Основное внутреннее превращение при отпуску закаленной аустенитной стали – это дисперсионное твердение. Данные по этому процессу приведены ниже.

Таблица 10. Дисперсионное твердение аустенитных сталей и сплавов.

Результаты отпуска аустенитной стали зависят от нескольких факторов: температура закалки, температура отпуска, длительность отпуска и скорость охлаждения.

Рисунок 2. Результаты отпуска аустенитной стали.

Как видно из графика, нет оптимальной температуры отпуска. Нужно обязательно принимать во внимание фактор времени. При установлении оптимального режима отпуска аустенитной стали необходимо учитывать температуру и предполагаемую длительность службы деталей.

НИКЕЛЕХРОМОВЫЕ ЖАРОПРОЧНЫЕ СПЛАВЫ

В качестве жаропрочных применяют также сплавы на нежелезной основе для температур, когда применение стали уже невозможно, а также в тех случаях, когда при невысокой температуре самым важным критерием является высокая удельная прочность.

К нежелезным жаропрочным сплавам относятся следующие группы: алюминиевые, титановые, никелехромовые, никелемолибденовые, кобальтовые, хромовые, молибденовые, ниобиевые и другие.

Самые высокожаропрочные – сплавы на основе молибдена и хрома.

Для никелехромовых жаропрочных сплавов применяют следующие виды термообработки:

1. Отжиг.

Чаще всего эта операция применяется в качестве предварительно термической обработки для литых деталей, крупных поковок и т.п. Реже отжиг никелехромовых жаропрочных сплавов применяют как окончательную операцию для сварных соединений.

2. Закалка.

Закалке подвергается большинство деталей их никелехромовых жаропрочных сталей. Закалка может быть окончательным этапом термообработка жаропрочных сталей или сопровождаться последующим отпуском.

Закалку листовых деталей с целью снижения твёрдости рекомендуют проводить после нагрева до высоких температур с кратковременными выдержками. При нагреве в защитных средах время выдержки может быть увеличено.

3. Отпуск.

Отпуску подвергают закалённые детали из жаропрочных никелехромовых сплавов или их заготовки.

Заготовки после закалки обычно подвергают черновой механической обработке, а затем отпускают и направляют на чистовые механические операции механической обработки.

Цель отпуска – перенести структуру сплава в более стабильное состояние, снять внутренние напряжения, которые возникли в процессе закалки, а также создать нужные свойства прочности и пластичности.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.