ИЗНОСОСТОЙКОСТЬ ДЕТАЛЕЙ МАШИН

От прочности и износостойкость деталей машин зависит производительность производства, рациональное использование сырьевых и трудовых ресурсов, а также конкурентоспособность предприятия на рынке. Именно поэтому важной задачей является процесс прогнозирования изнашивания металлических элементов в ходе эксплуатации.

Износ – главная причина ремонта. На ремонт вышедших из строя деталей уходят не только финансовые средства, а также временные и трудовые ресурсы, которые могли быть задействованы в других процессах предприятия. Ремонт и техническое обслуживание деталей обходятся в 3, а в некоторых случаях и в 10 раз дороже стоимости их производства. По этой причине очень важно, чтобы детали и оборудование служили как можно дольше.

ВИДЫ И ХАРАКТЕРИСТИКИ ИЗНАШИВАНИЯ

1. Абразивное.

Трущиеся друг о друга поверхности разрушаются от воздействия на них режущих и царапающих частиц. Это могут быть части минеральных тел, шероховатые и более твердые элементы, с которыми взаимодействует деталь, наклепанные металлические части, оксидная плёнка и т.д. Абразивному износу также способствуют твердые частицы в потоке жидкости, газа и воздуха.

На поврежденной поверхности остаются риски, царапины и канавки. Износостойкость деталей машин в данной ситуации зависит от прочности межатомных связей в решётке.

Абразивному изнашиванию подвержены детали и агрегаты в сельском хозяйстве, оборудование горнодобывающей промышленности, машины, задействованные в дорожных и строительных работах, а также любые детали и конструкции из металлов, сплавов, полимеров, композиционных материалов, керамики и углеграфитов.

2. Коррозионно-механическое.

Появляется, когда элементы при трении вступают в химическое взаимодействие с окружающей средой. Такой вид изнашивания характерен для узлов машин и оборудования нефтехимической, пищевой, горно-металлургической, деревообрабатывающей и микробиологической сферах промышленности.

3. Адгезионное.

Процесс, при котором в ходе соприкосновения поверхностей слипаются разнородные твердые или жидкие тела.

В результате такого изнашивания возникает «холодная сварка», заедания и интенсивность изнашивания увеличивается. Оно возникает тогда, когда нет (или недостаточно) смазочного материала, поверхность металла загрязнена или покрыта оксидными плёнками.

Чаще всего адгезионное изнашивание встречается в узлах трения. Большую опасность оно представляет в космической и атомной промышленностях, высоконагруженных узлах, работающих в газовой и жидкой агрессивных средах.

4. Усталостное.

Вид изнашивания, когда повторное деформирование микрообъёмов материала вызывает трещины и отделение частиц от поверхности металла. Проявляется в виде трещин, ямок, отслаивания и шелушения.

Чаще всего такому износу подвержены зубчатые передачи, подшипники качения и скольжения, катки, кулаковые механизмы и т.п.

5. Изнашивание при фреттинг-коррозии.

Появляется при колебательных, циклических и возвратно-поступательных перемещениях с небольшими амплитудами.

Возникает в заклёпочных, болтовых, шлицевых, шпоночных, штифтовых соединениях, прессовых посадках деталей, стальных канатах, шарнирах и т.п.

6. Эрозионное.

Является последствием воздействия на металл потока жидкости, газа или твёрдых частиц. Также может возникать из-за разрядов при прохождении тока.

Проявляется в виде ярко выраженных неровностях и грубой поверхности.

Эрозионному изнашиванию подвержены детали гидромашин, патрубки, землесосы трубобуры и прочие элементы.

7. Кавитационное.

Появляется в результате относительного движения твёрдого тела и жидкости в условиях кавитации.

Ему подвержены детали машин, эксплуатируемые в жидких средах: гидро-машины, рабочие колёса насосов, гребные винты лопастей гидротурбин.

8. Изнашивание при заедании.

Это самое опасное разрушение трущихся поверхностей. Возникает в результате схватывания, глубинного вырывания материала, переноса материала с одной поверхности трения на другую.

Имеет вид глубоких борозд, наростов, рисок и оплавлений. Изнашивание при заедании может привести к полному выходу из строя узла трения.

Ему подвержены тяжелонагруженные зубчатые передачи, кулачковые механизмы, шарнирные соединения, подшипниковые опоры и т.п.

КАК ОБЕСПЕЧИТЬ НАДЁЖНУЮ ИЗНОСОСТОЙКОСТЬ ДЕТАЛЕЙ МАШИН

Понятие надёжность включает в себя безопасность, долговечность, ремонтопригодность и сохраняемость. Она должна быть обеспечена на всех этапах жизни деталей и оборудования: проектирование, производство, монтаж, доводка, испытания, эксплуатация, ремонт и восстановление.

Повышению надёжности металлических конструкций способствуют следующие мероприятия:

- Специализированные производства в межотраслевых областях: подшипники скольжения, опоры с газовой смазкой, магнитные подвесы, самосмазывающиеся узлы, смазочные системы и фильтрующее оборудование, тормоза и муфты. Уплотнительные системы, контроль новых технологий.

- Материалы трибологического и биомеханического назначения: износостойкие легированные чугуны и стали, сплав и спечённые порошковые антифрикционные и фрикционные материалы, антифрикционные пластмассы, эластомеры, композитные материалы, керамика, графиты.

- Смазочные материалы с улучшенными эксплуатационными свойствами: единые моторно-трансмиссионно-гидравлические масла, низкозастывающие масла на синтетической основе, противоизносные и противозадирные присадки, негорючие гидравлические жидкости и масла, высококачественные пластичные смазки (литиевые, комплексные кальциевые), универсальные смазочные материалы, твёрдые смазочные покрытия.

- Методы по упрочнению и нанесению покрытий: вакуумные ионно-плазменные способы нанесения и модифицирования поверхностей (имплантация), детонационные методы нанесения покрытий, плазменная и лазерная технологии, нанесение покрытий методами химического осаждения из газовой фазы, химико-термические способы, наплавка.

- Методы физического и математического моделирования для оптимального проектирования, производства и эксплуатации узлов трения: расчётно-теоретические модели, ресурсное проектирование узлов трения, методы ускоренных испытаний на износостойкость деталей машин, диагностика по множеству параметрам, мониторинг, банки данных и т.п.

- Подготовка специалистов: повышение квалификации инженерного состава и рабочих, организация на предприятиях и в конструкторских бюро служб, которые исследуют и обеспечивают надёжность деталей по критериям износа.

- Ресурсное проектирование износостойкости техники в различных отраслях.

Чтобы повысить надёжность оборудования для разных типов машин должна устанавливаться фактическая нагрузка на узлы трения – силовая, тепловая, акустическая, вибрационная; должны проводиться полная диагностика, контроль и дефектоскопия узлов трения; глубоко изучаться механизмы возникновения и развития отказов; должны изучаться и разрабатываться износостойкие смазочные материалы и покрытия. Кроме того, должна быть обеспечена безопасность и экологичность систем, которые применяются при работе с оборудованием.

МАТЕРИАЛЫ, ПОКРЫТИЯ И ТЕХНОЛОГИИ, КОТОРЫЕ ПОВЫШАЮТ ИЗНОСОСТОЙКОСТЬ ДЕТАЛЕЙ МАШИН

1. Смазочные материалы:

Смазочные масла. Состоят из масла и присадок с разными функциями, которые увеличивают работоспособность узлов трения и свойства масел. Масла бывают следующих видов: моторные, турбинные, цилиндровые, трансмиссионые, редукторные, компрессорные, масла для холодильных машин, приборные и специализированные. По природе происхождения масла делят на нефтяные, синтетические и смешанные.

1.1. Пластичные смазочные материалы – это коллоидная система из жидкой основы, загустителя и добавок. Делятся на подгруппы:

а) многоцелевые. Применяют не только для узлов трения, но и для всего механизма;

б) общего назначения. Обладают меньшим температурным диапазоном применения, чем многоцелевые. Их используют в подъёмно-транспортных, дорожных машинах, станках, насосах и компрессорах;

в) морозостойкие. Их применяют при низких температурах, когда другие смазки не обеспечивают нормальную работоспособность;

г) термостойкие материалы обеспечивают стабильную работу узлов трения при температурах выше 150 0C;

д) химически стойкие предназначены для работы в агрессивных средах;

е) авиационные;

ж) приборные смазочные материалы используют для смазки приборов и точных механизмов.

1.2. Твёрдые смазочные материалы. Хорошо сцепляются с основой, обладают малым сопротивлением сдвигу, эффективно работают в вакууме. Такие смазки имеют хорошую стойкость к радиации и старению и обладают низким коэффициентом трения. К ним относятся: графит, дихалькогениды металлов, нитрид бора, иоиды, хлориды, фториды металлов, мягкие металлы и их оксиды, полиамиды, полиимиды, фторопласты, полиэтилены и другие.

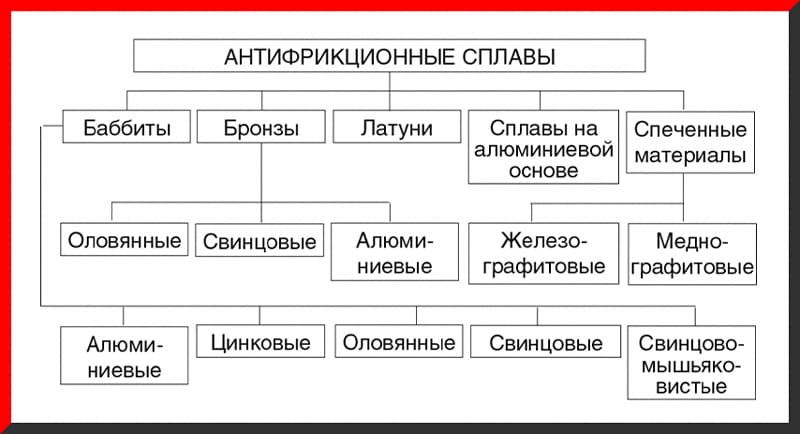

2. Антифрикционные материалы.

К ним относятся материалы для узлов трения, которые обладают повышенной износостойкостью, низким коэффициентом трения, стойкостью к агрессивным средам. Состав: основа, в качестве которой используют полимерные, углеграфитовые, металлические, твердосплавные и другие материалы; наполнитель – слоистые порошковые элементы, такие как графит, дисульфид молибдена, нитрид бора и прочие антифрикционные добавки; армирующие материалы с жесткими наполнителями, которые придают дополнительную прочность на основе полимеров, металла, стекла, минералов, металлических порошков и т.д.

Антифрикционные материалы подразделяют на группы:

2.1. Полимерные. Их применяют в подвижных сопряжениях машин, направляющих, ползунах, роликах, кулачках, зубчатых колёсах, уплотнениях, манжетах т.п.

2.2. На основе полиамидов. Они обладают стойкостью к повышенным температурам и радиации, инертностью в сфере нефтепродуктов. Их недостаток в том, что они плохо воспринимают кислоты и щёлочи. Широко применяются для производства тяжелонагруженных подшипников, работающих без смазки, шестерён, уплотнений.

2.3. Материалы на основе полиацеталей. Обладают высокой хладо- и теплостойкостью. Детали узлов трения из них очень жесткие.

2.4. Фторопласты. Используют для изготовления подшипников скольжения, направляющих, поршневых колец и т.д.

2.5. Текстолиты. Их получают в результате прессования слоистого наполнителя синтетическими смолами. В качестве наполнителя может выступать хлопчатобумажная ткань или другой армирующий материал. Текстолиты получаются прочными. Их используют в прокатных станах металлургических производств, на железнодорожном и водном транспорте, в химическом машиностроении.

Температурный диапазон деталей из текстолита варьируется от -50 до +150 0C.

3. Антифрикционные самосмазывающиеся полимерные материалы.

Это широкий класс материалов на основе термопластов и реактопластов. Подразделяется на группы:

3.1. Армированные полимеры. Работают в интервале температур от -200 до +280 0C. Широко применяются для тяжелонагруженных узлов трения.

3.2. Композиционные материалы – это ткани из полимерных волокон, закреплённые на поверхности трения одной из деталей подшипникового узла с помощью клея или припоя. Используют в качестве термостойких и химически стойких материалов в машиностроении, авиационной и химической промышленности.

4. Антифрикционные металлические материалы:

4.1. Сплавы на медной основе. К ним относят бронзы и латуни. Бронзы применяют в ответственных подшипниковых узлах.

4.2. Латуни – это сплавы с добавками марганца, кремния, алюминия и железа. Они обеспечивают прочность и устойчивость к коррозии. Латуни применяют для изготовления втулок, подшипников скольжения и других деталей.

4.3. Сплавы на оловянной и свинцовой основе. К ним относят баббиты, в состав которых кроме олова и свинца входят сурьма, медь, кадмий, никель, мышьяк и прочие металлы. Отличаются высокой антифрикционностью, теплопроводностью, но имеют низкую сопротивляемость усталости.

4.4. Сплавы на основе алюминия. Отличаются большой прочностью к усталости и коррозии. Высокие антифрикционные свойства у сплавов с добавками никеля, олова, сурьмы, меди. Сплавы с оловом имеют стойкость к задираниям, поэтому их используют в тяжелонагруженных узлах трения.

4.5. Сплавы на цинковой основе получили широкое распространение на железнодорожном транспорте.

4.6. Сплавы на железной основе обладают недостаточной прирабатываемостью и задиростойкостью.

5. Фрикционные материалы.

Обеспечивают высокую и стабильную силу трения, нужные путь и продолжительность торможения, ресурс работы, отсутствие схватывания и заедания, надёжную работу тормозных устройств, муфт, сцеплений и т.д.

Такие материалы получают на основе полимерных композиций, металлических материалов и углерода.

Свойства фрикционных материалов: высокая теплостойкость, теплопроводность, механическая прочность, сопротивление термической усталости, стойкость против растрескивания и коробления, низкий коэффициент термического линейного расширения. Они технологичны, экономичны, экологичны и имеют малую удельную плотность.

6. Технологические методы, которые способствуют упрочнению поверхности и повышают износостойкость деталей машин:

6.1. Химико-термические: цементация, азотирование, цианирование, борирование.

6.2. Электрохимические: нанесение гальванических покрытий, электролитическое хромирование, никелирование и железнение.

6.3. Газо-термические методы: газо-плазменная металлизация, электродуговая, плазменная, высокочастотная индукционная металлизация и детонационное напыление покрытий.

6.4. Вакуумные покрытия и ионно-плазменные методы обработки.

6.5. Обработка металлической поверхности концентрированными потоками энергии.

СТРУКТУРА МЕТОДОВ РАСЧЁТА НА ИЗНОС

- Контактные напряжения и деформация – главные факторы, которые определяют характер и интенсивность изнашивания деталей. Самыми напряжёнными зонами являются приповерхностные слои, так как там действуют большие градиенты напряжений.

Процессы разрушения также связаны с шероховатостью поверхности: от неё зависит несущая способность смазочных слоёв, формирование сил трения, контактные жёсткость и коррозия, теплопроводность, электропроводность и другие характеристики.

- Температура – ключ к проблеме износостойкости. Она ускоряет все химические процессы, уменьшает толщину смазки, снижает механическую прочность материалов, вызывает внутренние напряжения, коробление, усиливает процессы деформации и изменяет структурные и фазовые состояния.

- Расчёт смазочного слоя. Состояние и толщина смазки влияют на процессы изнашивания, трения, работоспособность механизмов, на надёжность и ресурс всей машины. Для того, чтобы трущиеся детали работали длительное время без активного износа нужно правильно выбирать смазочные и конструкционные материалы, определять технологию поверхностной обработки для каждой детали, следить за уровнем контактной нагрузки и температурой.

Вся продукция компании ООО ЛипецкТехноЛит производится с применением методов, которые способствуют увеличению прочности и долговечности деталей и оборудования.