ПРОЦЕСС АЗОТИРОВАНИЯ СТАЛИ

Процесс азотирования стали — это метод, при котором верхние слои сплава насыщают азотом в промышленных условиях.

Азотирование – один из методов укрепления металлических элементов. Этот способ часто путают с цементацией, но он имеет существенное отличие – азотирование протекает при более низких температурах и никак не влияет на размеры деталей. Поверхность после азотирования не деформируется. Не меняется и структура самого металла, азотом насыщаются только верхние слои.

Перед тем, как применять процесс азотирования стали, её закаляют, отпускают и шлифуют.

Качества, которые приобретает металл после обработки азотом:

- увеличивается прочность;

- повышается износостойкость и усталостная прочность;

- металл лучше сопротивляется коррозионным разрушениям;

- стабильная твердость деталей.

Основные методы насыщения азотом:

1. Газовое азотирование.

Металлические элементы нагреваются в сухом аммиачном газе при температуре до 530°C. Азот распадается и атомарный азот проникает в поверхность металла. Медленный процесс занимает до 80 часов, что больше подходит для небольших объемов.

2. Солевая ванна азотирования.

Предварительно нагретую деталь погружают в ванну с расплавленными солями цианистого натрия при температуре до 570°С. Используют для малых объемов из-за длительного времени обработки.

3. Плазменное азотирование.

Часть выполнена катодом, а стенка реактора — анодом. Положительно заряженные ионы азота из плазмы бомбардируют деталь, вызывая поглощение азота поверхностью. Понижение температуры процесса до 340°C вызвано ионной бомбардировкой детали. Здесь отлично контролируется процесс обработки толщины. Метод подходит для очень сложных деталей.

4. Нитроуглероживание.

Азот и углерод проникают с помощью газа, солевой ванны или плазмы. Азотирование проходит при 570 ° C.

АЗОТИРОВАНИЕ СТАЛИ И ЧУГУНА ГАЗОМ

Этим методом азотируют следующие типы сплавов:

1. Конструкционные.

Когда нужны детали с большой твердостью и износостойкостью, применяют сталь 38ХМЮА. В ее составе 0,35 – 0,42 % C, 1,35 – 1,65 % Cr, 0,15 – 0,25 % Mo и 0,7 – 1,1 % Al.

Эту марку используют для производства зубчатых колес, гильз цилиндров, червяков, шпинделей, втулок.

Марка стали 38ХМЮА расположена к обезуглероживанию, поэтому заготовки нужно делать с запасом 2 – 3 мм для удаления обезуглероженного слоя, потому что из-за него насыщенная азотом сторона шелушится.

Толщина и твердость насыщенного азотом слоя зависит от температуры и времени, в течение которого проходит процесс азотирования стали. Самая большая твердость HV 1100 – 1200 получается при 500 – 520 0C. Если температура повышается, то понижается твердость: при 600 0C она составляет 750 – 800 HV. Важно учитывать время выдержки в ходе азотирования. При 520 0C оно должно составлять не менее 8 – 10 часов, при 550 0C 5 – 6 часов и при 600 0C 1 – 3 часа. Максимальная толщина слоя на стали 38ХМЮА составляет 1 мм. Нужно иметь ввиду тот факт, что если в стали 38ХМЮА содержание алюминия на верхней границе, то азотированный слой будет хрупким. Поэтому эта марка не подходит для производства крупногабаритных изделий, которые испытывают большие нагрузки.

Для производства деталей, которые испытывают большие нагрузки, используют стали, в которых содержится минимальное количество алюминия. Азотированный слой у них не такой твердый — 900 – 950 HV, но они обладают более высокими механическими характеристиками, а слой с азотом хорошо сопротивляется хрупкому разрушению.

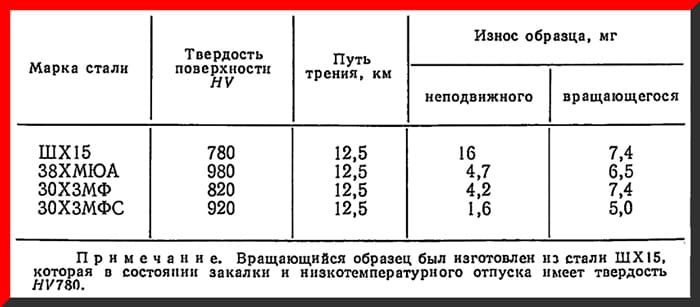

Таблица 1. Влияние азотирования на износостойкость конструкционных сталей.

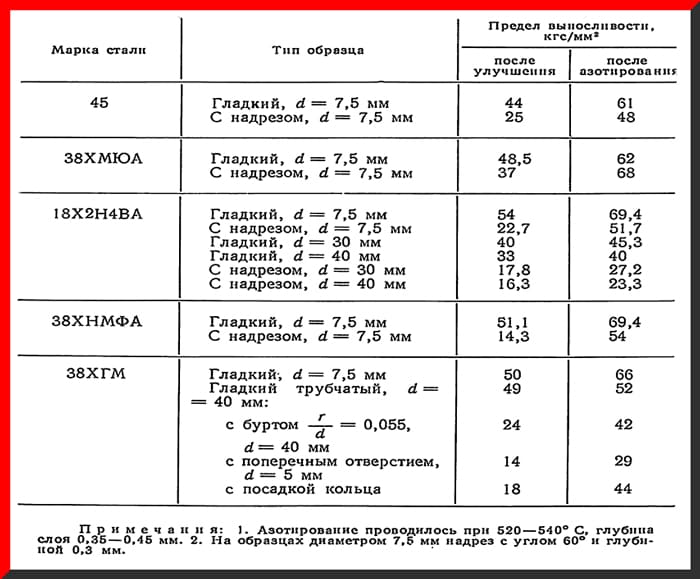

Таблица 2. Влияние азотирования на предел выносливости.

2. Ферритные титановые.

Существенный недостаток процесса насыщения азотом – процесс происходит очень медленно. Укрепление стали титаном позволяет повысить температуру азотирования до 600 0C и сократить время азотирования.

Хорошие свойства имеют стали с соотношением Ti/C от 6,4 до 9,5. В стали с меньшим содержанием титана азотированный слой менее твердый.

Твердость HV 850 – 950 и глубина 0,3 мм получаются при температуре 600 0C за 3 – 5 ч.

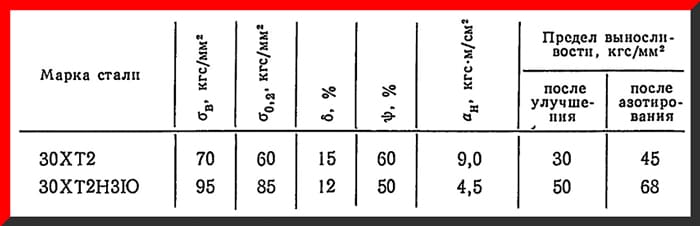

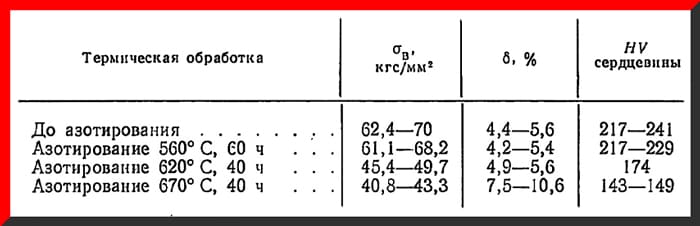

Таблица 3. Механические характеристики ферритных титановых сталей, которые подвергаются азотированию.

3. Процесс азотирования стали инструментальной.

Обработка этим способом режущего и накатного инструмента повышает его износостойкость в 1,5 – 2 раза.

Лучшее сочетание механических характеристик, износостойкости и теплостойкости для инструмента из быстрорежущей стали достигается при толщине слоя 0,01 – 0,025 мм, поэтому азотирование протекает кратковременно при 510 – 520 0C.

4. Мартенситно-стареющие стали

Прочные, с хорошей пластичностью, ударной вязкостью, сопротивлением хрупкому разрушению и высокой прокаливаемостью на воздухе. Их недостатки – низкая износостойкость и предел выносливости. Азотирование существенно повышает эти свойства.

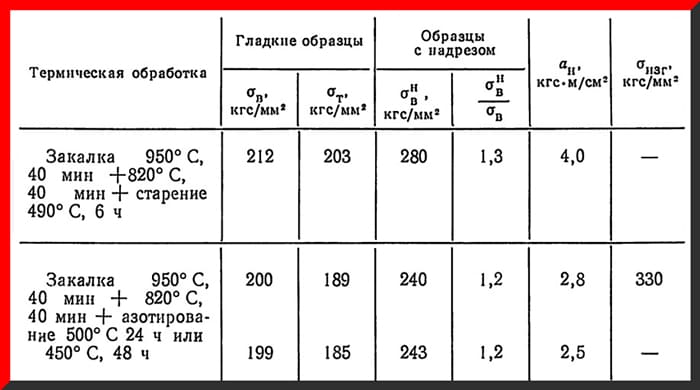

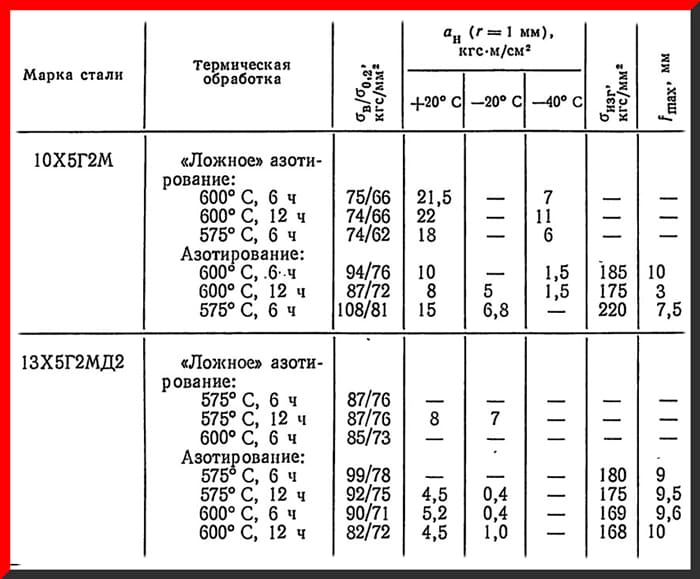

Таблица 4. Влияние азотирования на характеристики высокопрочных мартенситно-стареющих сплавов.

Таблица 5. Влияние азотирования на характеристики низколегированных сплавов.

5. Ферритные, аустенитные, коррозионностойкие и жаропрочные стали.

Все стали с высоким содержанием хрома должны проходить специальную обработку для удаления оксидной пленки, которая препятствует насыщению стали азотом. Пленку удаляют травлением в кислотах, пескоструйкой очисткой или в процессе азотирования стали.

6. Аустенитные дисперсионно-твердеющие немагнитные стали.

7. Чугун.

Таблица 6. Влияние режима азотирования на механические характеристики высокопрочного магниевого чугуна.

ТЕХНОЛОГИЯ ПРОЦЕССА АЗОТИРОВАНИЯ СТАЛИ ГАЗОМ

Технологический процесс включает в себя несколько этапов:

1. Предварительная термическая обработка.

Закалку и отпуск деталей перед процедурой осуществляют в грубых заготовках, а детали малого сечения – в прокатных прутках. Температура отпуска после закалки должна быть на 40 – 70 0C выше температуры азотирования, чтобы фазовые превращения сердцевины детали не влияли на качество.

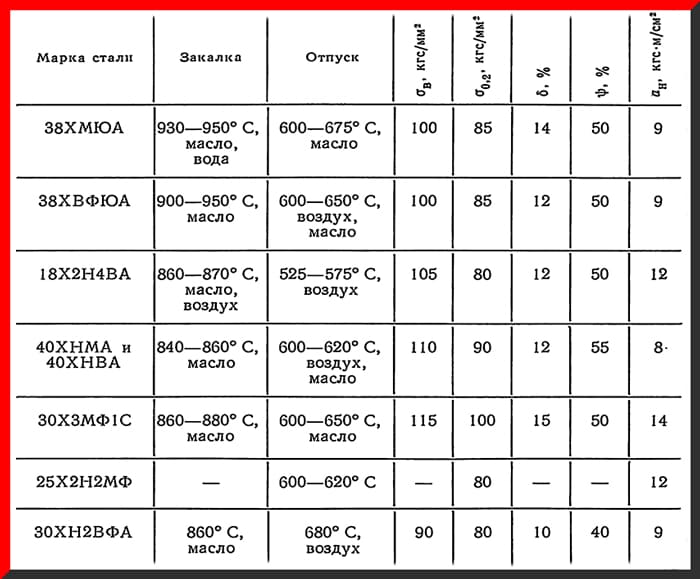

Таблица 7. Режимы термической обработки и механические свойства азотируемых сталей.

Перед тем как шлифовать изделия сложной формы их отпускают при температуре 550 – 600 0C в течение 3 – 10 часов, а затем медленно охлаждают, чтобы избежать деформации.

2. Защита стали от азотирования.

Места, которые не подлежат процессу азотирования покрывают слоем олова толщиной 6 – 8 мкм. Чтобы жидкое олово в процессе расплавления не попадало на азотируемые части, их предварительно покрывают фосфатной пленкой. Также для защиты используют частей, которые не нужно насыщать азотом используют пасту из смеси глицерина, соляной кислоты и нашатыря, жидкое стекло и метод никелирования.

3. Подготовка изделий к азотированию.

Перед насыщением деталей азотом их обезжиривают электрохимическим методом или промывают в бензине.

Коррозионностойкие стали после обезжиривания протравливают, затем промывают со щетками в горячей воде, потом в холодной и обсушивают. Между травлением и азотированием не должно пройти больше 3 часов.

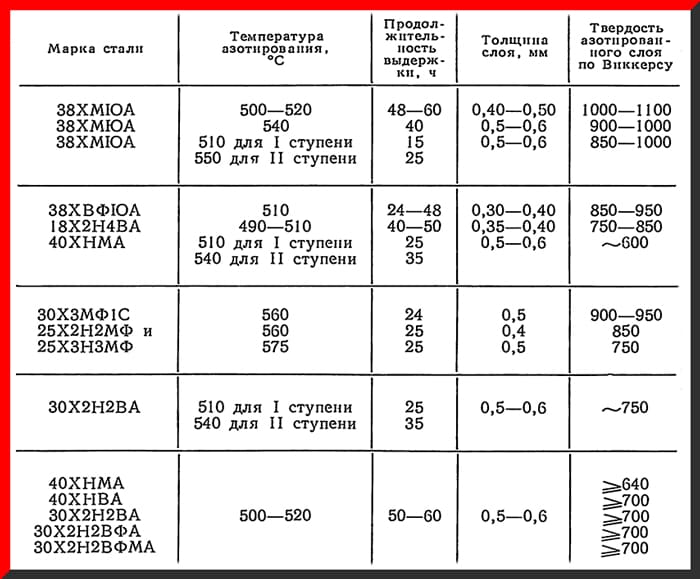

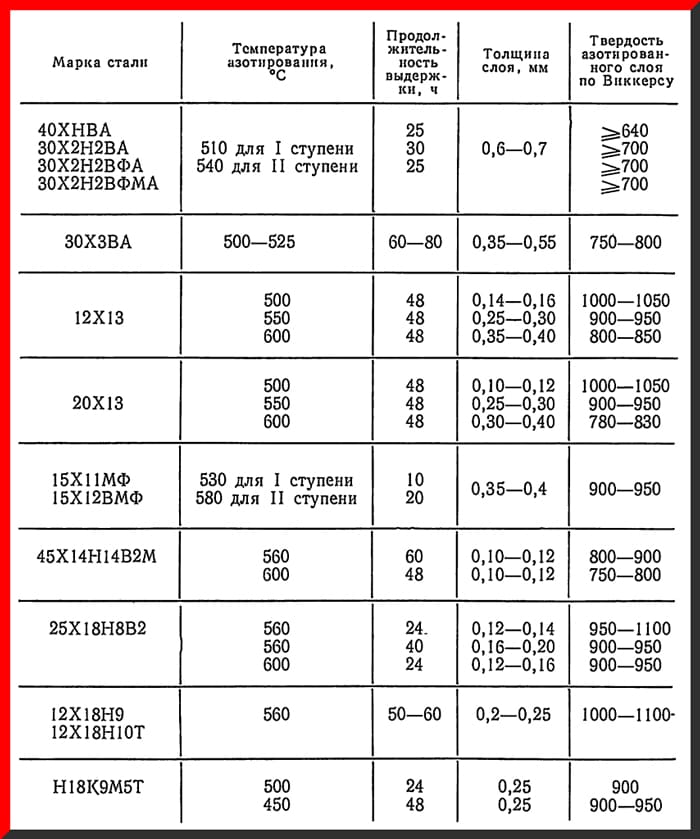

Таблица 8.1. Режимы азотирования сталей.

Таблица 8.2. Режимы азотирования сталей.

Оборудование для азотирования

Для азотирования используют различные печи: шахтные муфельные и безмуфельные, камерные печи.

Муфельные печи самые распространенные. Они универсальные, экономичные и удобны в эксплуатации. Расход газа составляет 40 – 50 г/кг садки. Расход электроэнергии 0,40 – 1,1 кВт. Весь цикл азотирования проводится при непрерывной подаче аммиака.

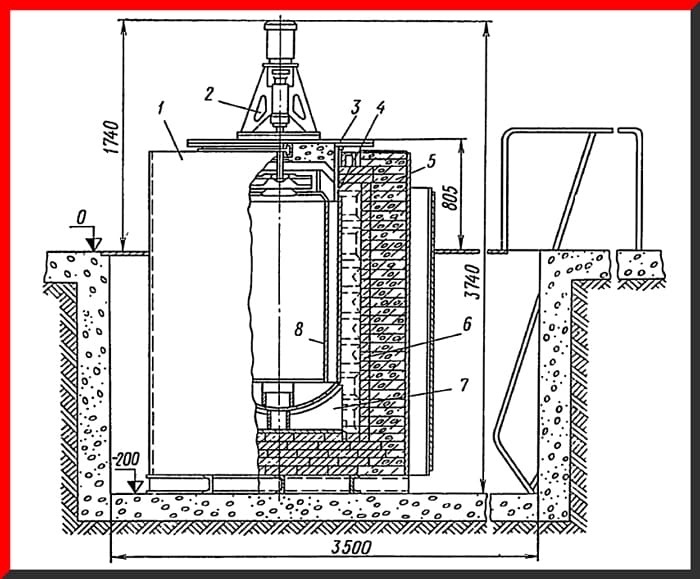

Рисунок 1. Шахтная муфельная печь.

1 – каркас печи; 2 – вентилятор; 3 – крышки; 4 – муфель; 5 – футеровка; 6 – нагреватели; 7 – крестовина; 8 – направляющий экран.

ДЕФЕКТЫ АЗОТИРОВАНИЯ И ИХ ПРЕДУПРЕЖДЕНИЕ

1. Деформация и коробление.

Деформация зависит от температуры, глубины слоя и сложности детали. Чем выше эти параметры, тем больше деформация. Данные дефекты появляются, когда нарушается технология обработки высокими температурами, недостаточно защищаются детали от насыщения, а также в тех случаях, когда неправильно укладываются элементы для азотирования.

На деформацию в процессе азотирования стали влияет и ее состав – чем больше нитридообразующих компонентов, тем сильнее искажение.

Чтобы избежать коробления снижают температуру, тщательно проводят предварительную термическую обработку и рационально укладывают детали в процессе азотирования.

При укладке деталей в печи важно, чтобы они не провисали под собственным весом. Длинные детали эффективнее азотировать в подвешенном состоянии в шахтных печах или на опорах в каменных печах, а детали сложной формы лучше вращать в процессе азотирования.

Температура в печах должна быть равномерной по высоте и сечению рабочей зоны.

2. Хрупкость и шелушение.

Эти дефекты появляются от перенасыщения поверхностного слоя азотом, несоблюдения режимов предварительной термической обработки, азотирования и шлифования.

Дефекты металлургического происхождения проявляются в виде выкрашивания слоя и продольных сколов разной величины. В местах неметаллических включений и нарушений сплошности (например, трещины) слой может вспучиться. Дефекты, которые образуются в процессе шлифования имеют вид шелушения, мелкой сыпи и густой сетки мелких морщин.

Предотвратить хрупкость можно, применяя двухступенчатый цикл азотирования, а также шлифуя поверхность на глубину 10 – 15 мкм без снижения твердости.

При термической обработке перед азотированием нужно применять защитные атмосферы, которые защищают стали от обезуглероживания, а также предусматривать припуски на механическую обработку.

Для уменьшения шелушения важно соблюдать условия шлифования; поперечная и продольная подача должны иметь параметры, исключающие прижог. Засаливание кругов недопустимо.

3. Пониженная и пятнистая твердость слоя.

Возникает из-за нарушения технологии азотирования и несоблюдения предварительной термической обработки. Так, при повышении температуры процесса азотирования уменьшается твердость деталей. Твердость также снижается из-за недостаточного обезжиривания.

4. Пониженная глубина слоя.

Причины – снижение температуры азотирования, повышение степени диссоциации аммиака и сокращение выдержки. Исправить этот дефект можно повторным азотированием.

КОНТРОЛЬ КАЧЕСТВА АЗОТИРОВАННЫХ ДЕТАЛЕЙ

Качество азотирования определяют на образцах, которые изготавливают из той же стали, что и детали.

Насыщенная азотом поверхность должна быть матового серого цвета.

Детали проверяют на отсутствие шелушения и трещин при 15 – 30-кратном увеличении. Особенное внимание уделяют острым кромкам.

Твердость деталей проверяют на специальном аппарате – твердометре при нагрузках 5 – 30 кгс.

Твердость несимметричных длинномерных изделий контролируют после окончательного шлифования.

Также контролируют хрупкость по специальной шкале и глубину диффузного слоя с помощью микроскопа.

При азотировании в шахтных печах обычно проверяют 5 % деталей и образец от каждой полки загрузочного приспособления. В печах с перекатной камерой образцы нумеруются и каждый служит мерой оценки качества азотирования только определенной группы деталей.

ИНТЕНСИФИКАЦИЯ ГАЗОВОГО АЗОТИРОВАНИЯ

Существенный недостаток азотирования – большая длительность. Существуют способы, которые ускоряют этот процесс:

1. Азотирование с нагревом.

Сокращает время насыщения азотом в 5 – 6 раз и уменьшает расход аммиака. Этот процесс проводят в герметичном неметаллическом контейнере, который повещают в многовитковый индуктор. Для азотирования используют ламповые или машинные генераторы.

Ускорение процесса азотирования стали происходит за счет повышения активности газовой фазы и ускорением адсорбционных процессов.

Источниками азота служат различные соли, которые наносят на детали в виде пасты. Процесс проходит при 800 – 1000 0C. В течение 1 минуты образуется слой, который при печном нагреве появляется через 5 – 90 часов.

2. Азотирование в ультразвуковом поле.

Ускоряет процесс в газовых и жидких средах. Ультразвуковые колебания при газовом азотировании передаются непосредственно на детали. При насыщении в жидких средах возможно наложений колебаний на ванну.

3. Азотирование в кипящем слое.

Проводится в печах-ваннах с прямым или внешним нагревом. Ванны заполнены порошками графита, ацетиленовой сажи, окиси алюминия и т.д. Туда подают псевдоожижаемый газ, аммиак, азот. В таком слое скорость теплопередачи выше, чем в стандартных камерных печах. Это сокращает время нагрева до нужной температуры насыщения в 5 – 10- раз.

4. Азотирование при повышенных давлениях.

Азотирование при повышенных давлениях проводят при 510 – 565 0C и давлении 5 – 55 атмосфер. В этом случае существует несколько вариантов:

- Детали помещают в герметичный реактор, который соединен с обогреваемым баллоном с жидким аммиаком.

- При азотировании только внутренних поверхностей полых деталей в их полость помещают ампулу с жидким аммиаком. При нагреве аммиак испаряется и сталь насыщается азотом.

5. Азотирование в тлеющем разряде.

Для активации газовой фазы применяют различные виды электрических разрядов: дуговой, тлеющий, искровой и коронный; магнитные и электростатические поля; облучение ультрафиолетовыми лучами.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.