ПЛАВКА ЧУГУНА

Чугун широко применяется в разных отраслях промышленности – от машиностроения до изготовления посуды для приготовления пищи.

В этой статье подробно рассмотрим, что такое плавка чугуна и как проходит этот процесс.

1. КОМПОНЕНТЫ ДЛЯ ПЛАВКИ ЧУГУНА

В процессе выплавки применяются металлическая шихта, топливо и флюсы. Шихта обычно состоит из чушковых чугунов, покупного лома, цеховых отходов (брак, литники), скрапа и стружки. Кроме того, для раскисления и преобразования чугуна используют сплавы железа с другими элементами таблицы Менделеева, так называемые ферросплавы.

В роли горючего выступают природный газ и каменноугольный кокс.

Чтобы получить шлак определенного состава с необходимой плавкостью и текучестью используют известняк и мартеновский шлак, а для облицовки вагранки и печей – огнеупорные материалы.

Чугуны доменные чушковые

Для отливок из серого и ковкого чугуна применяют доменные литейные, передельные и специальные чугуны.

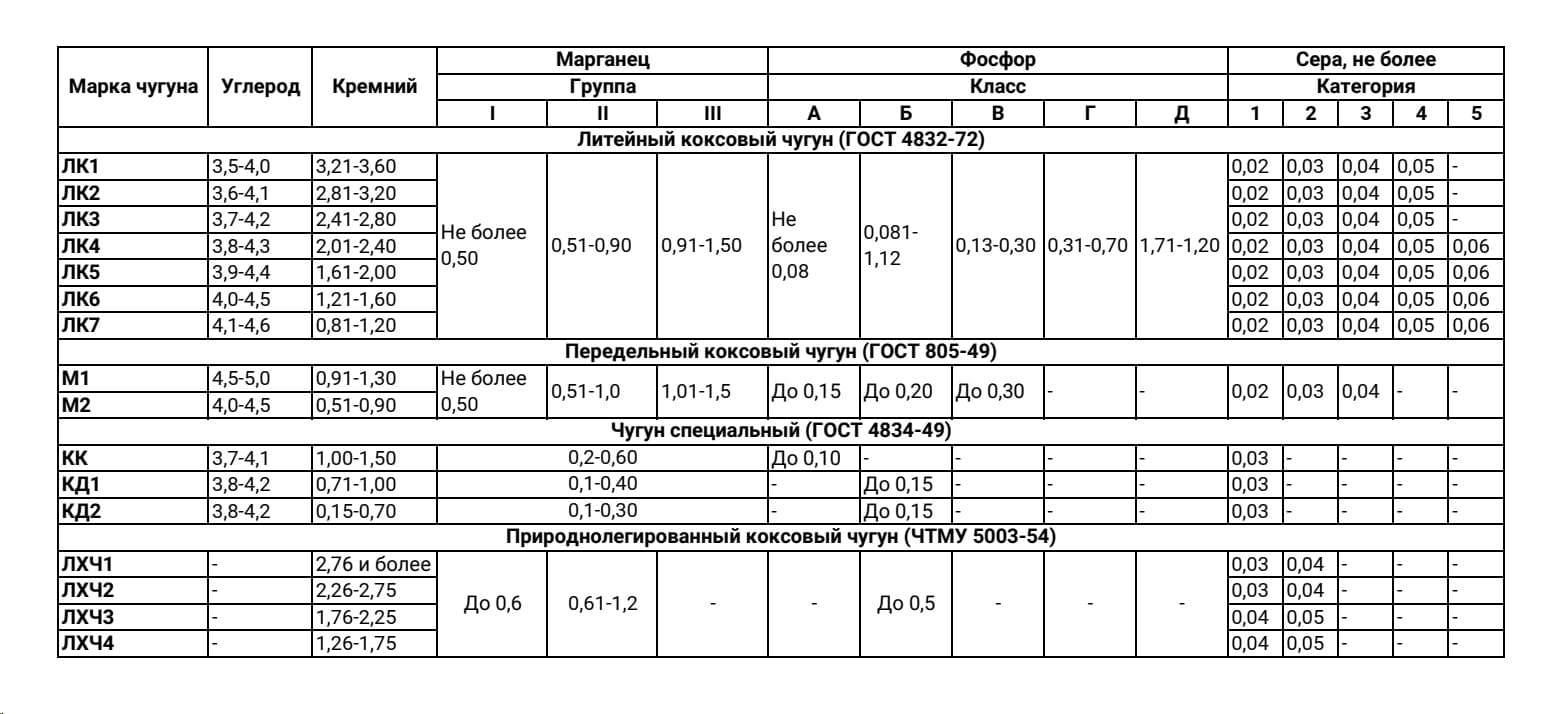

Таблица 1. Классификация и состав доменных чушковых чугунов, %.

Ферросплавы

Так называют сплавы железа с другими элементами.

Широко применяется ферросилиций — соединение железа и кремния. Его вводят прямо в шихту.

Ферромарганец – соединение с марганцем. Марганец вводят в шихту в виде низкомарганцевого ферросплава. Его еще называют зеркальным чугуном за блестящий излом чешуек.

Соединение железа и фосфора называется феррофосфором. Его применяют в целях подшихтовки чугуна, в котором требуется высокое содержание фосфора – чугунная посуда, отопительные радиаторы и т.д.

В процессе выплавки преобразованного чугуна с пластинчатым графитом также применяют силикокальций – сплав кальция с кремнием.

Также используют ферромолибден, феррованадий и чистые металлы: никель, медь и алюминий.

Шихта из металлов, которые используются повторно.

Более 50 % шихты при плавке в вагранках и 70 – 95% в процессе плавки в электрических печах состоит из вторичных элементов: чугунная стружка, лом и прочее.

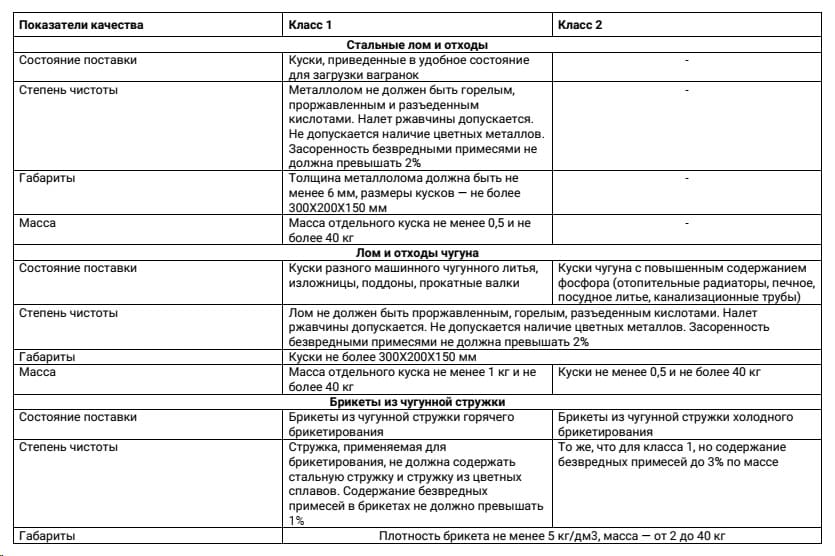

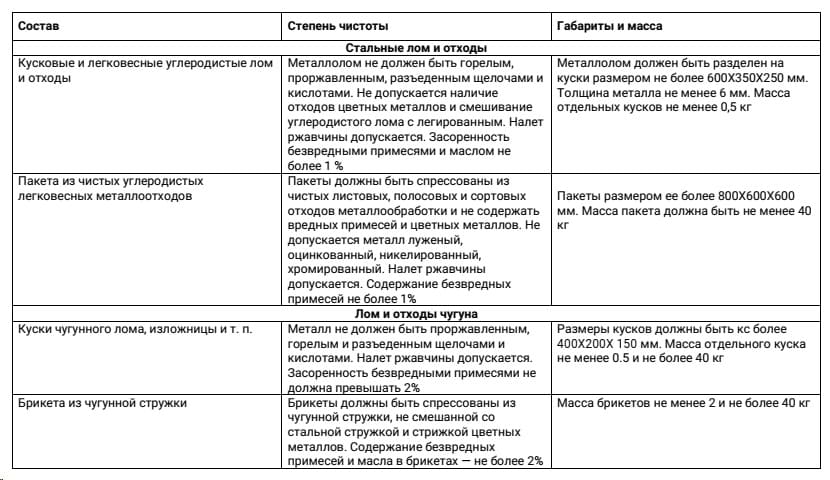

К ломам для плавки в электрических и индукционных печах предъявляются более жесткие требования по состоянию поставки и степени чистоты, чем к лому, который применяют в процессе плавки в вагранках.

Показатели качества | Класс 1 | Класс 2 |

Стальные лом и отходы | ||

Состояние поставки | Куски, приведенные в удобное состояние для загрузки вагранок | — |

Степень чистоты | Металлолом не должен быть горелым, проржавленным и разъеденным кислотами. Налет ржавчины допускается. Не допускается наличие цветных металлов. Засоренность безвредными примесями не должна превышать 2% | — |

Габариты | Толщина металлолома должна быть не менее 6 мм, размеры кусков — не более 300Х200Х150 мм | — |

Масса | Масса отдельного куска не менее 0,5 и не более 40 кг | — |

Лом и отходы чугуна | ||

Состояние поставки | Куски разного машинного чугунного литья, изложницы, поддоны, прокатные валки | Куски чугуна с повышенным содержанием фосфора (отопительные радиаторы, печное, посудное литье, канализационные трубы) |

Степень чистоты | Лом не должен быть проржавленным, горелым, разъеденным кислотами. Налет ржавчины допускается. Не допускается наличие цветных металлов. Засоренность безвредными примесями не должна превышать 2% | |

Габариты | Куски не более 300X200X150 мм | |

Масса | Масса отдельного куска не менее 1 кг и не более 40 кг | Куски не менее 0,5 и не более 40 кг |

Брикеты из чугунной стружки | ||

Состояние поставки | Брикеты из чугунной стружки горячего брикетирования | Брикеты из чугунной стружки холодного брикетирования |

Степень чистоты | Стружка, применяемая для брикетирования, не должна содержать стальную стружку и стружку из цветных сплавов. Содержание безвредных примесей в брикетах не должно превышать 1% | То же, что для класса 1, но содержание безвредных примесей до 3% по массе |

Габариты | Плотность брикета не менее 5 кг/дм3, масса — от 2 до 40 кг | |

Таблица 2. Нормы качества шихтовых металлов для плавки в вагранках.

Состав | Степень чистоты | Габариты и масса |

Стальные лом и отходы | ||

Кусковые и легковесные углеродистые лом и отходы | Металлолом не должен быть горелым, проржавленным, разъеденным щелочами и кислотами. Не допускается наличие отходов цветных металлов и смешивание углеродистого лома с легированным. Налет ржавчины допускается. Засоренность безвредными примесями и маслом не более 1 % | Металлолом должен быть разделен на куски размером не более 600X350X250 мм. Толщина металла не менее 6 мм. Масса отдельных кусков не менее 0,5 кг |

Пакета из чистых углеродистых легковесных металлоотходов | Пакеты должны быть спрессованы из чистых листовых, полосовых и сортовых отходов металлообработки и не содержать вредных примесей и цветных металлов. Не допускается металл луженый, оцинкованный, никелированный, хромированный. Налет ржавчины допускается. Содержание безвредных примесей не более 1% | Пакеты размером ее более 800Х600Х600 мм. Масса пакета должна быть не менее 40 кг |

Лом и отходы чугуна | ||

Куски чугунного лома, изложницы и т. п. | Металл не должен быть проржавленным, горелым и разъеденным щелочами и кислотами. Налет ржавчины допускается. Засоренность безвредными примесями не должна превышать 2% | Размеры кусков должны быть кс более 400X200X 150 мм. Масса отдельного куска не менее 0.5 и не более 40 кг |

Брикета из чугунной стружки | Брикеты должны быть спрессованы из чугунной стружки, не смешанной со стальной стружкой и стрижкой цветных металлов. Содержание безвредных примесей и масла в брикетах — не более 2% | Масса брикетов не менее 2 и не более 40 кг |

Таблица 3. Нормы качества шихтовых металлов для плавки в индукционных печах.

2. ТОПЛИВО, ИСПОЛЬЗУЕМОЕ В ТАКОМ ПРОЦЕССЕ КАК ПЛАВКА ЧУГУНА

В процессе выплавки в вагранке используют твердое кусковое топливо. Обычно в этой роли выступает каменноугольный кокс. Такое топливо помимо отдачи теплоты поддерживает столб шихты и горючего в шахте вагранки и не разрушается.

Кроме этого, топливо должно иметь большой запас прочности, высокую плотность, малую горючесть и в нем не должно быть много золы и серы. Размер кусков 40 – 150 мм.

Всеми этими свойствами обладает литейный кокс.

При изготовлении тонкостенных отливок, когда вагранки работают на холодном дутье, чтобы увеличить температуру перегрева чугуна, используют термоантрацит. Это антрацит, обработанный температурой 900 – 1000 0C без доступа воздуха. Его используют вместе с коксом.

3. ФЛЮСЫ

Флюсы (известняк и мартеновский шлак) служат для уменьшения температуры плавления и увеличения жидкотекучести шлаков.

Применение этих флюсов приводит к уменьшению серы в чугуне.

4. ОГНЕСТОЙКИЕ МАТЕРИАЛЫ

Для облицовки вагранок используют шамотные и полукислые огнеупорные материалы:

• Шамотные изделия. Марка ШАВ. Применяют для облицовки плавильного пояса, фурменой зоны и горна.

Химический состав: не меньше 28 % Al2O3, количество SiO2 не нормируется.

Огнестойкость: не ниже 1730 0C.

Предел прочности при сжатии: не менее 200 кгс/см2.

• Шамотные изделия. Марка ШБВ. Используют для облицовки остальных зон вагранок.

Химический состав: не меньше 28 % Al2O3, количество SiO2 не нормируется.

Огнестойкость: не ниже 1670 0C.

Предел прочности при сжатии: не менее 150 кгс/см2.

• Полукислые изделия. Марка ПБВ. Используют для облицовки остальных зон вагранок.

Химический состав: не меньше 28 % Al2O3, количество SiO2 не более 85 %.

Огнестойкость: не ниже 1670 0C.

Предел прочности при сжатии: не меньше 150 кгс/см2.

При облицовке вагранки применяют специальную смесь: 30 – 35 % огнестойкой глины и 65 – 70 % кварцевого песка. Глина должна выдерживать температуру не ниже 1580 0C.

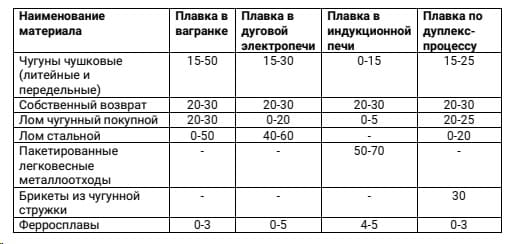

5. ШИХТОВКА ЧУГУНА

Расчет шихты направлен на то, чтобы определить состав металлических составляющих, которые обеспечивают получение металла нужного химического состава.

Наименование материала | Плавка в вагранке | Плавка в дуговой электропечи | Плавка в индукционной печи | Плавка по дуплекс-процессу |

Чугуны чушковые (литейные и передельные) | 15-50 | 15-30 | 0-15 | 15-25 |

Собственный возврат | 20-30 | 20-30 | 20-30 | 20-30 |

Лом чугунный покупной | 20-30 | 0-20 | 0-5 | 20-25 |

Лом стальной | 0-50 | 40-60 | — | 0-20 |

Пакетированные легковесные металлоотходы | — | — | 50-70 | — |

Брикеты из чугунной стружки | — | — | — | 30 |

Ферросплавы | 0-3 | 0-5 | 4-5 | 0-3 |

Таблица 4. Состав шихты в зависимости от применяемых плавильных печей, %.

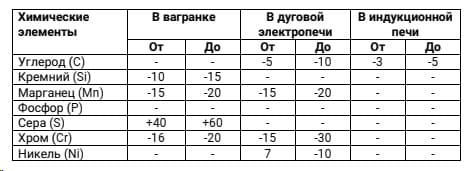

В процессе плавки происходит изменение химического состава шихтовых материалов вследствие окисления (угара) отдельных элементов.

Химические элементы | В вагранке | В дуговой электропечи | В индукционной печи | |||

От | До | От | До | От | До | |

Углерод (C) | — | — | -5 | -10 | -3 | -5 |

Кремний (Si) | -10 | -15 | — | — | — | — |

Марганец (Mn) | -15 | -20 | -15 | -20 | — | — |

Фосфор (P) | — | — | — | — | — | — |

Сера (S) | +40 | +60 | — | — | — | — |

Хром (Cr) | -16 | -20 | -15 | -30 | — | — |

Никель (Ni) | — | — | 7 | -10 | — | — |

Таблица 5. Данные об угаре элементов при плавка чугуна в различных печах, %.

Примечания: 1. Знаком минус (—) отмечен угар, а знаком плюс (+) — пригар элементов.

2. При применении в составе шихты ферросплавов (FeSi и FcMn) угар кремния достигает 20—25%, — а марганца — 30—40%.

3. Угар углерода при плавке в электрических печах компенсируется вводом углеродсодержащих материалов — электродной стружки, сланцевого коксика и т. п.

Расчет шихты.

Количество шихты рассчитывают графическим и аналитическим методами. В заводских условиях пользуются методом подбора, он позволяет произвести расчет за 5 – 10 минут.

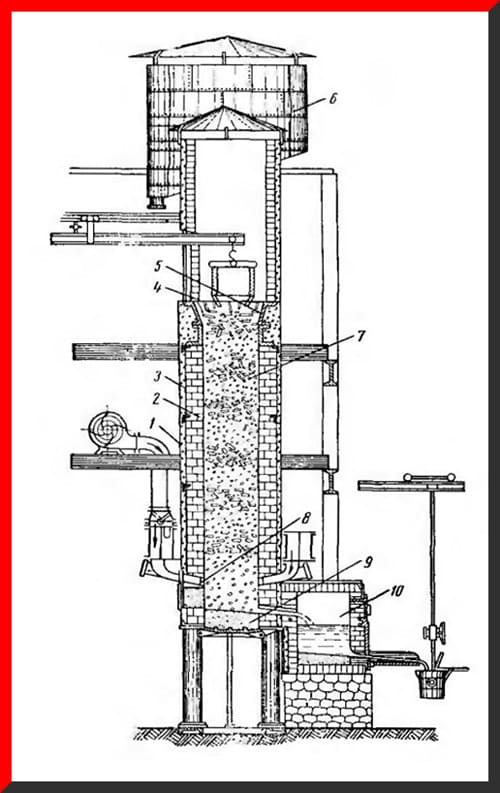

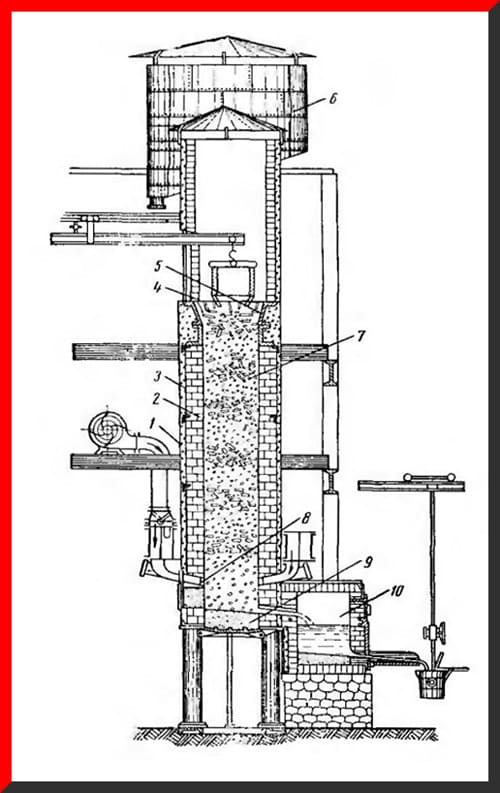

6. ПЛАВКА ЧУГУНА В ВАГРАНКАХ

Вагранка – шахтная печь, которая представляет собой стальной кожух, обложенный по бокам шамотным кирпичом. Верхняя часть облицована полым чугунным кирпичом. Шихтовые материалы загружают в вагранку через специальное окно. От вентилятора к воздушной коробке подводится воздух, необходимый для горения кокса, и далее равномерно распределяется по всему сечению вагранки через фурмы. Выше фурм находится плавильный пояс, где плавится чугун. Расплавленный чугун стекает на под, а затем в копильник.

По мере того, как металл расплавляется, материалы в шахте вагранки опускаются, а в освободившееся сверху пространство загружается новая порция шихты.

Основные зоны вагранки:

• Шахта. Температура от 300 до 1200 0 Простирается от загрузочного окна до верхней границы зоны плавления. Высота 1,2 – 1,5 м. Здесь металл нагревается до температуры плавления и разлагается известняк.

• Плавильная зона. Температура от 1200 до 1300 0 Высота 0,3 – 0,6 м. Находится над верхним уровнем холостой калоши (слой топлива, располагающийся до пода, ниже плавильного пояса). В этой зоне плавится металл.

• Зона перегрева металла. Температура от 1300 до 1600 0 Высота 0,5 – 0,8 м. Расположена ниже верхней части холостой калоши. Здесь металл прогревается и образуется жидкий шлак.

• Зона окисления составных частей чугуна. Температура до 1600 0 Высота 0,2 – 0,3 м. Находится выше основного ряда фурм. Здесь продолжается перегрев металла за счет тепла газов, кокса и окисления кремния и марганца.

• Горн. Температура от 1450 до 1500 0 Высота 0,2 – 0,5 м. Располагается ниже основного ряда фурм. В этой зоне происходит насыщение чугуна углеродом и серой.

Рисунок 1. Варганка.

Размеры вагранок.

Отличных результатов можно достичь только при определенных размерах частей вагранки.

Самые важные размеры:

• Диаметр вагранки. От него напрямую зависит ее производительность. Кроме этого, таже имеют значение расход кокса и количество воздушного дутья.

• Полезная высота вагранки. Это расстояние от оси нижнего ряда фурм до порога загрузочного окна. Чем больше полезная высота, тем эффективнее используется физическое тепло отходящих газов.

• Размеры копильника. Это место, куда стекает расплавленный чугун. Емкость копильника равна 0,5 – 1 от производительности вагранки в час.

• Размеры фурм. Площадь поперечного сечения фурм зависит от площади поперечного сечения вагранки.

7. ПОДГОТОВКА ВАГРАНКИ И ПЛАВКА ЧУГУНА

Успешная работа вагранки зависит от правильной подготовки. Она включает в себя следующие этапы:

• Ремонт футеровки вагранки. Делят на капитальный и текущий. Капитальный проводят 1 – 2 раза в течение года, а также при серьезных повреждениях. Текущий производится после каждой плавки и включает в себя исправление или частичную замену футеровки в поясе плавления, в зоне фурм, в горне и копильнике.

• Розжиг вагранки. Вагранку разжигают за 1,5 – 2 часа до того, как планируется плавка чугуна. На под укладывают дрова, после чего заделывают рабочее окно огнеупорным кирпичом, оставляя отверстие для доступа воздуха. Когда дрова разгорятся, загружают кокс. Когда тот хорошо разгорится, заделывают отверстие в рабочем окне. Затем на дверцу накладывают слой огнеупорного раствора и плотно закрывают окно. Одновременно с розжигом вагранки разогревают копильник и сушат желоба.

• Подготовка шихты. Лом и ферросплавы сортируют и разбивают на куски. Кокс просеивают через грот. Флюсы дробят на мелкие части.

• Подача дутья. Сначала шихта прогревается при естественной тяге в течение 15 – 30 минут, затем центробежными вентиляторами подают дутье.

• Выпуск чугуна и шлака. При первом открывании летки нужно выпустить как можно больше чугуна. Это нужно для того, чтобы удалить недостаточно перегретый чугун, а также, чтобы прогреть летку. Шлак выпускают из копильника периодически: первый выпуск через 1,5 часа после дутья, последующие – каждые 90 – 120 минут.

• Уход за фурмами. На протяжении всего процесса плавки фурмы должны быть чистыми и светлыми. Их чистят стальным ломом, отбивая шлаковые наросты и проталкивая их внутрь вагранки.

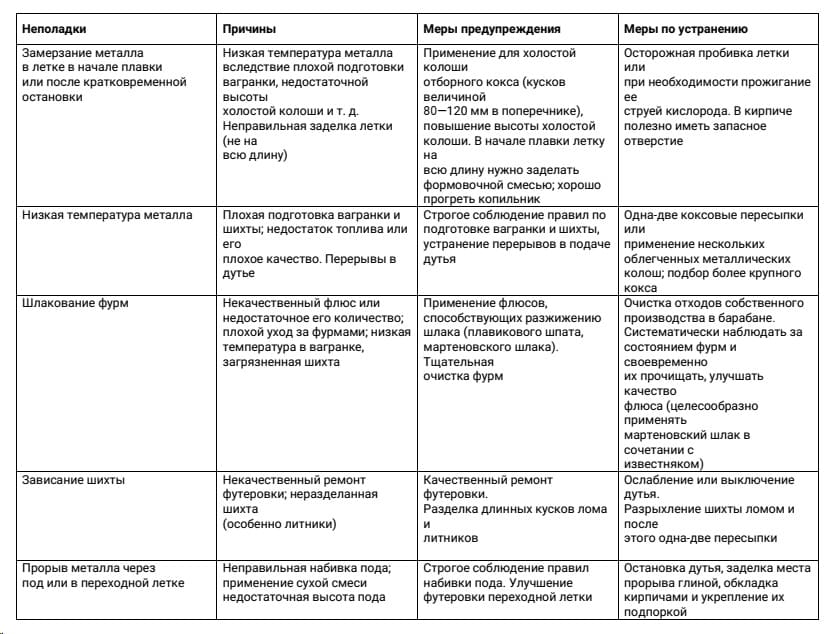

• Неполадки при плавке и способы их устранения.

Неполадки | Причины | Меры предупреждения | Меры по устранению |

Замерзание металла в летке в начале плавки или после кратковременной остановки | Низкая температура металла вследствие плохой подготовки вагранки, недостаточной высоты холостой колоши и т. д. Неправильная заделка летки (не на всю длину) | Применение для холостой колоши отборного кокса (кусков величиной 80—120 мм в поперечнике), повышение высоты холостой колоши. В начале плавки летку на всю длину нужно заделать формовочной смесью; хорошо прогреть копильник | Осторожная пробивка летки или при необходимости прожигание ее струей кислорода. В кирпиче полезно иметь запасное отверстие |

Низкая температура металла | Плохая подготовка вагранки и шихты; недостаток топлива или его плохое качество. Перерывы в дутье | Строгое соблюдение правил по подготовке вагранки и шихты, устранение перерывов в подаче дутья | Одна-две коксовые пересыпки или применение нескольких облегченных металлических колош; подбор более крупного кокса |

Шлакование фурм | Некачественный флюс или недостаточное его количество; плохой уход за фурмами; низкая температура в вагранке, загрязненная шихта | Применение флюсов, способствующих разжижению шлака (плавикового шпата, мартеновского шлака). Тщательная очистка фурм | Очистка отходов собственного производства в барабане. Систематически наблюдать за состоянием фурм и своевременно их прочищать, улучшать качество флюса (целесообразно применять мартеновский шлак в сочетании с известняком) |

Зависание шихты | Некачественный ремонт футеровки; неразделанная шихта (особенно литники) | Качественный ремонт футеровки. Разделка длинных кусков лома и литников | Ослабление или выключение дутья. Разрыхление шихты ломом и после этого одна-две пересыпки |

Прорыв металла через под или в переходной летке | Неправильная набивка пода; применение сухой смеси недостаточная высота пода | Строгое соблюдение правил набивки пода. Улучшение футеровки переходной летки | Остановка дутья, заделка места прорыва глиной, обкладка кирпичами и укрепление их подпоркой |

Таблица 6.Неполадки при плавке и способы их устранения.

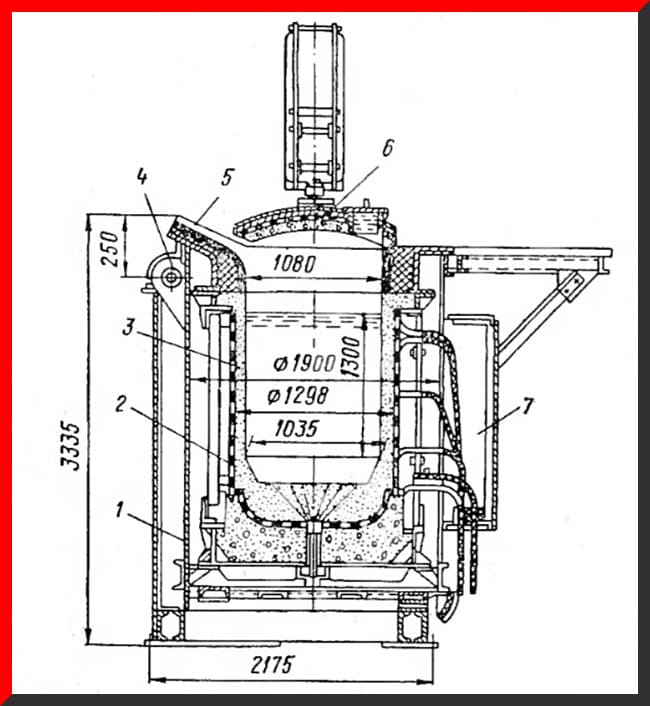

8. ПЛАВКА ЧУГУНА В ЭЛЕКТРИЧЕСКИХ ИНДУКЦИОННЫХ ПЕЧАХ

Основные плюсы:

• Глубокая обработка сплава.

• Точная корректировка температурного режима плавки.

• Приобретение чугуна высокого качества.

• Допустимость применения недорогих шихтовых материалов, легких по весу отходов металлообработки и металлической стружки.

Особенности плавки в электропечах

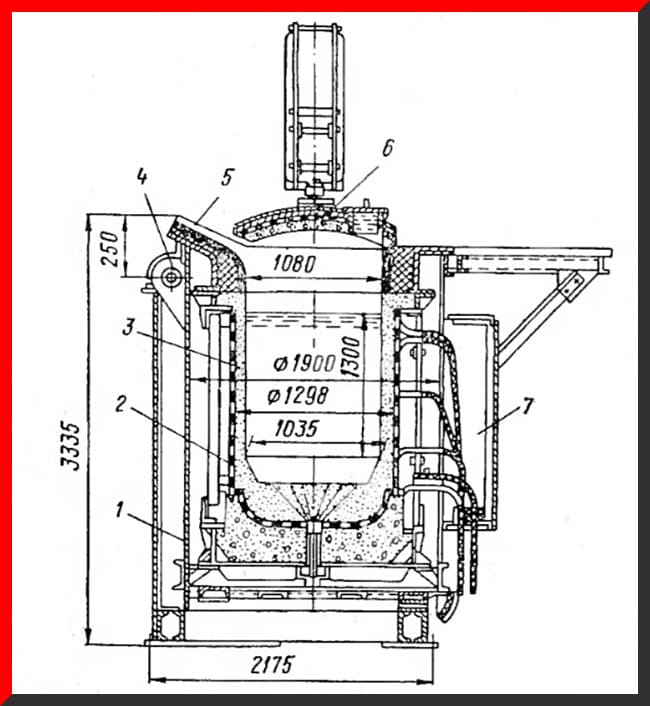

Электрические индукционные печи подразделяют на тигельные (ИЧТ), тигельные – миксеры ИЧТМ и на индукционные миксеры (ИЧКМ).

Печи ИЧТ применяют для плавки на жесткой завалке, а ИЧТМ и ИЧКМ – для дуплекс-процесса, при этом расплавление металла проходит в вагранке или ИЧТ, а для перегрева или сохранения температуры используют ИЧТМ или ИЧКМ.

В процессе плавки в печи важно загружать шихту в определенном порядке:

Перед запуском делают болванку из чугуна, помещают ее в тигель и расплавляют. Затем загружают шихту. В этот момент печь не должна быть включенной. Первой кладут электродную стружку, потом легковесные отходы и в конце – возврат производства.

Когда шихта полностью расплавится добавляют ферросплавы. Металл прогревается до 1350 – 1400 0C. Затем печь выключают и отбирают пробы. Металл выдерживают в выключенной печи 10 – 20 минут. В это время проводят анализ. Если нужно – делают корректировку состава.

Чтобы повысить содержание углерода вводят электродную стружку, для увеличения % кремния – ферросилиций, а для того, чтобы в чугуне стало больше марганца дополнительно вводят ферромарганец.

Как только результат удовлетворяет всем требованиям, температуру металла доводят до 1450 – 1470 0C.

Горячий металл выдается в ковши. Во всех случаях в печи должен оставаться жидкий металл (примерно 30 % от общей емкости), на который будет загружаться шихта в процессе следующей плавки.

Если печь останавливают на выходные, в печи оставляют 12 – 15 % металла от емкости тигля. Застывший металл выполняет роль пусковой болванки.

В индукционной печи получают все марки чугуна.

Рисунок 2. Индукционная тигельная печь.

1 – каркас печи; 2 — индуктор; 3 – тигель; 4 – ось поворота печи; 5 – сливной носок; 6 – крышка; 7 – токопроводящее устройство.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

ПЛАВКА ЧУГУНА

Чугун широко применяется в разных отраслях промышленности – от машиностроения до изготовления посуды для приготовления пищи.

В этой статье подробно рассмотрим, что такое плавка чугуна и как проходит этот процесс.

1. КОМПОНЕНТЫ ДЛЯ ПЛАВКИ ЧУГУНА

В процессе выплавки применяются металлическая шихта, топливо и флюсы. Шихта обычно состоит из чушковых чугунов, покупного лома, цеховых отходов (брак, литники), скрапа и стружки. Кроме того, для раскисления и преобразования чугуна используют сплавы железа с другими элементами таблицы Менделеева, так называемые ферросплавы.

В роли горючего выступают природный газ и каменноугольный кокс.

Чтобы получить шлак определенного состава с необходимой плавкостью и текучестью используют известняк и мартеновский шлак, а для облицовки вагранки и печей – огнеупорные материалы.

Чугуны доменные чушковые

Для отливок из серого и ковкого чугуна применяют доменные литейные, передельные и специальные чугуны.

Таблица 1. Классификация и состав доменных чушковых чугунов, %.

Ферросплавы

Так называют сплавы железа с другими элементами.

Широко применяется ферросилиций — соединение железа и кремния. Его вводят прямо в шихту.

Ферромарганец – соединение с марганцем. Марганец вводят в шихту в виде низкомарганцевого ферросплава. Его еще называют зеркальным чугуном за блестящий излом чешуек.

Соединение железа и фосфора называется феррофосфором. Его применяют в целях подшихтовки чугуна, в котором требуется высокое содержание фосфора – чугунная посуда, отопительные радиаторы и т.д.

В процессе выплавки преобразованного чугуна с пластинчатым графитом также применяют силикокальций – сплав кальция с кремнием.

Также используют ферромолибден, феррованадий и чистые металлы: никель, медь и алюминий.

Шихта из металлов, которые используются повторно.

Более 50 % шихты при плавке в вагранках и 70 – 95% в процессе плавки в электрических печах состоит из вторичных элементов: чугунная стружка, лом и прочее.

К ломам для плавки в электрических и индукционных печах предъявляются более жесткие требования по состоянию поставки и степени чистоты, чем к лому, который применяют в процессе плавки в вагранках.

Таблица 2. Нормы качества шихтовых металлов для плавки в вагранках.

Таблица 3. Нормы качества шихтовых металлов для плавки в индукционных печах.

2. ТОПЛИВО, ИСПОЛЬЗУЕМОЕ В ТАКОМ ПРОЦЕССЕ КАК ПЛАВКА ЧУГУНА

В процессе выплавки в вагранке используют твердое кусковое топливо. Обычно в этой роли выступает каменноугольный кокс. Такое топливо помимо отдачи теплоты поддерживает столб шихты и горючего в шахте вагранки и не разрушается.

Кроме этого, топливо должно иметь большой запас прочности, высокую плотность, малую горючесть и в нем не должно быть много золы и серы. Размер кусков 40 – 150 мм.

Всеми этими свойствами обладает литейный кокс.

При изготовлении тонкостенных отливок, когда вагранки работают на холодном дутье, чтобы увеличить температуру перегрева чугуна, используют термоантрацит. Это антрацит, обработанный температурой 900 – 1000 0C без доступа воздуха. Его используют вместе с коксом.

3. ФЛЮСЫ

Флюсы (известняк и мартеновский шлак) служат для уменьшения температуры плавления и увеличения жидкотекучести шлаков.

Применение этих флюсов приводит к уменьшению серы в чугуне.

4. ОГНЕСТОЙКИЕ МАТЕРИАЛЫ

Для облицовки вагранок используют шамотные и полукислые огнеупорные материалы:

• Шамотные изделия. Марка ШАВ. Применяют для облицовки плавильного пояса, фурменой зоны и горна.

Химический состав: не меньше 28 % Al2O3, количество SiO2 не нормируется.

Огнестойкость: не ниже 1730 0C.

Предел прочности при сжатии: не менее 200 кгс/см2.

• Шамотные изделия. Марка ШБВ. Используют для облицовки остальных зон вагранок.

Химический состав: не меньше 28 % Al2O3, количество SiO2 не нормируется.

Огнестойкость: не ниже 1670 0C.

Предел прочности при сжатии: не менее 150 кгс/см2.

• Полукислые изделия. Марка ПБВ. Используют для облицовки остальных зон вагранок.

Химический состав: не меньше 28 % Al2O3, количество SiO2 не более 85 %.

Огнестойкость: не ниже 1670 0C.

Предел прочности при сжатии: не меньше 150 кгс/см2.

При облицовке вагранки применяют специальную смесь: 30 – 35 % огнестойкой глины и 65 – 70 % кварцевого песка. Глина должна выдерживать температуру не ниже 1580 0C.

5. ШИХТОВКА ЧУГУНА

Расчет шихты направлен на то, чтобы определить состав металлических составляющих, которые обеспечивают получение металла нужного химического состава.

Таблица 4. Состав шихты в зависимости от применяемых плавильных печей, %.

В процессе плавки происходит изменение химического состава шихтовых материалов вследствие окисления (угара) отдельных элементов.

Таблица 5. Данные об угаре элементов при плавка чугуна в различных печах, %.

Таблица 5. Данные об угаре элементов при плавка чугуна в различных печах, %.

Примечания: 1. Знаком минус (—) отмечен угар, а знаком плюс (+) — пригар элементов.

2. При применении в составе шихты ферросплавов (FeSi и FcMn) угар кремния достигает 20—25%, — а марганца — 30—40%.

3. Угар углерода при плавке в электрических печах компенсируется вводом углеродсодержащих материалов — электродной стружки, сланцевого коксика и т. п.

Расчет шихты.

Количество шихты рассчитывают графическим и аналитическим методами. В заводских условиях пользуются методом подбора, он позволяет произвести расчет за 5 – 10 минут.

6. ПЛАВКА ЧУГУНА В ВАГРАНКАХ

Вагранка – шахтная печь, которая представляет собой стальной кожух, обложенный по бокам шамотным кирпичом. Верхняя часть облицована полым чугунным кирпичом. Шихтовые материалы загружают в вагранку через специальное окно. От вентилятора к воздушной коробке подводится воздух, необходимый для горения кокса, и далее равномерно распределяется по всему сечению вагранки через фурмы. Выше фурм находится плавильный пояс, где плавится чугун. Расплавленный чугун стекает на под, а затем в копильник.

По мере того, как металл расплавляется, материалы в шахте вагранки опускаются, а в освободившееся сверху пространство загружается новая порция шихты.

Основные зоны вагранки:

• Шахта. Температура от 300 до 1200 0 Простирается от загрузочного окна до верхней границы зоны плавления. Высота 1,2 – 1,5 м. Здесь металл нагревается до температуры плавления и разлагается известняк.

• Плавильная зона. Температура от 1200 до 1300 0 Высота 0,3 – 0,6 м. Находится над верхним уровнем холостой калоши (слой топлива, располагающийся до пода, ниже плавильного пояса). В этой зоне плавится металл.

• Зона перегрева металла. Температура от 1300 до 1600 0 Высота 0,5 – 0,8 м. Расположена ниже верхней части холостой калоши. Здесь металл прогревается и образуется жидкий шлак.

• Зона окисления составных частей чугуна. Температура до 1600 0 Высота 0,2 – 0,3 м. Находится выше основного ряда фурм. Здесь продолжается перегрев металла за счет тепла газов, кокса и окисления кремния и марганца.

• Горн. Температура от 1450 до 1500 0 Высота 0,2 – 0,5 м. Располагается ниже основного ряда фурм. В этой зоне происходит насыщение чугуна углеродом и серой.

Рисунок 1. Варганка.

Размеры вагранок.

Отличных результатов можно достичь только при определенных размерах частей вагранки.

Самые важные размеры:

• Диаметр вагранки. От него напрямую зависит ее производительность. Кроме этого, таже имеют значение расход кокса и количество воздушного дутья.

• Полезная высота вагранки. Это расстояние от оси нижнего ряда фурм до порога загрузочного окна. Чем больше полезная высота, тем эффективнее используется физическое тепло отходящих газов.

• Размеры копильника. Это место, куда стекает расплавленный чугун. Емкость копильника равна 0,5 – 1 от производительности вагранки в час.

• Размеры фурм. Площадь поперечного сечения фурм зависит от площади поперечного сечения вагранки.

7. ПОДГОТОВКА ВАГРАНКИ И ПЛАВКА ЧУГУНА

Успешная работа вагранки зависит от правильной подготовки. Она включает в себя следующие этапы:

• Ремонт футеровки вагранки. Делят на капитальный и текущий. Капитальный проводят 1 – 2 раза в течение года, а также при серьезных повреждениях. Текущий производится после каждой плавки и включает в себя исправление или частичную замену футеровки в поясе плавления, в зоне фурм, в горне и копильнике.

• Розжиг вагранки. Вагранку разжигают за 1,5 – 2 часа до того, как планируется плавка чугуна. На под укладывают дрова, после чего заделывают рабочее окно огнеупорным кирпичом, оставляя отверстие для доступа воздуха. Когда дрова разгорятся, загружают кокс. Когда тот хорошо разгорится, заделывают отверстие в рабочем окне. Затем на дверцу накладывают слой огнеупорного раствора и плотно закрывают окно. Одновременно с розжигом вагранки разогревают копильник и сушат желоба.

• Подготовка шихты. Лом и ферросплавы сортируют и разбивают на куски. Кокс просеивают через грот. Флюсы дробят на мелкие части.

• Подача дутья. Сначала шихта прогревается при естественной тяге в течение 15 – 30 минут, затем центробежными вентиляторами подают дутье.

• Выпуск чугуна и шлака. При первом открывании летки нужно выпустить как можно больше чугуна. Это нужно для того, чтобы удалить недостаточно перегретый чугун, а также, чтобы прогреть летку. Шлак выпускают из копильника периодически: первый выпуск через 1,5 часа после дутья, последующие – каждые 90 – 120 минут.

• Уход за фурмами. На протяжении всего процесса плавки фурмы должны быть чистыми и светлыми. Их чистят стальным ломом, отбивая шлаковые наросты и проталкивая их внутрь вагранки.

• Неполадки при плавке и способы их устранения.

Таблица 6.Неполадки при плавке и способы их устранения.

8. ПЛАВКА ЧУГУНА В ЭЛЕКТРИЧЕСКИХ ИНДУКЦИОННЫХ ПЕЧАХ

Основные плюсы:

• Глубокая обработка сплава.

• Точная корректировка температурного режима плавки.

• Приобретение чугуна высокого качества.

• Допустимость применения недорогих шихтовых материалов, легких по весу отходов металлообработки и металлической стружки.

Особенности плавки в электропечах

Электрические индукционные печи подразделяют на тигельные (ИЧТ), тигельные – миксеры ИЧТМ и на индукционные миксеры (ИЧКМ).

Печи ИЧТ применяют для плавки на жесткой завалке, а ИЧТМ и ИЧКМ – для дуплекс-процесса, при этом расплавление металла проходит в вагранке или ИЧТ, а для перегрева или сохранения температуры используют ИЧТМ или ИЧКМ.

В процессе плавки в печи важно загружать шихту в определенном порядке:

Перед запуском делают болванку из чугуна, помещают ее в тигель и расплавляют. Затем загружают шихту. В этот момент печь не должна быть включенной. Первой кладут электродную стружку, потом легковесные отходы и в конце – возврат производства.

Когда шихта полностью расплавится добавляют ферросплавы. Металл прогревается до 1350 – 1400 0C. Затем печь выключают и отбирают пробы. Металл выдерживают в выключенной печи 10 – 20 минут. В это время проводят анализ. Если нужно – делают корректировку состава.

Чтобы повысить содержание углерода вводят электродную стружку, для увеличения % кремния – ферросилиций, а для того, чтобы в чугуне стало больше марганца дополнительно вводят ферромарганец.

Как только результат удовлетворяет всем требованиям, температуру металла доводят до 1450 – 1470 0C.

Горячий металл выдается в ковши. Во всех случаях в печи должен оставаться жидкий металл (примерно 30 % от общей емкости), на который будет загружаться шихта в процессе следующей плавки.

Если печь останавливают на выходные, в печи оставляют 12 – 15 % металла от емкости тигля. Застывший металл выполняет роль пусковой болванки.

В индукционной печи получают все марки чугуна.

Рисунок 2. Индукционная тигельная печь.

1 – каркас печи; 2 — индуктор; 3 – тигель; 4 – ось поворота печи; 5 – сливной носок; 6 – крышка; 7 – токопроводящее устройство.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.