ВИДЫ ЗАЩИТНЫХ ПОКРЫТИЙ МЕТАЛЛА

Покрытия для защиты металла расположены не на последнем месте в сдерживании коррозионного развития металла.

Виды защитных покрытий металла бывают на органическом и неорганическом фундаменте. К органическим причисляют лакокрасочные, полимерные и на основе пластмасс. К неорганическим – металлические, окисные и солевые.

Кроме покрытий от атмосферного разрушения выделяют группу декоративных. Вдобавок к защитным свойствам, они придают привлекательный вид.

ОБРАБОТКА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ

Отталкиваясь от задачи, к покрытиям предъявляют разные требования. Объединяет их то, что все должны прочно сцепляться с металлической поверхностью. Поэтому ее нужно подготовить.

Подготовку осуществляют по-разному, исходя из того, с какой целью наносится защита и каким образом воздействовали на металлическую поверхность до этого. Например, при горячем способе нанесения обезжиривают и применяют травление, а если перед этим изделие отжигали, то ограничиваются травлением. Такая же подготовка нужна перед покрытием антикоррозионными материалами гальваническим методом, если детали термически обрабатывали, за исключением закалки в масле.

В случае, когда перед покрытием металл обрабатывали резанием или давлением, поверхность подготавливают, растворяя минеральные жиры в органических растворителях, а затем удаляют окислы.

Перед нанесением таких покрытий, как медь, никель, хром, серебро и другие, недостаточно обезжирить поверхность и удалить окислы. Здесь нужна механическая обработка мелкими абразивами, чтобы сделать поверхность максимально гладкой.

Классификация обработки металлической поверхности:

1. Шлифовка и полировка.

Шлифовка – это обработка изделий абразивами. Ее проводят после грубой шлифовки, а после полируют. Во время шлифовки с металлической поверхности снимается тонкий слой стружки. Полировка выравнивает металл, раздавливая выступающие части и заполняя ими углубления. Шлифуют и полируют металлические поверхности с помощью кругов, на которые нанесен абразив разного размера. Их делают из муслина, парусины, войлока и кожи.

Таблица 1. Примерные величины линейной скорости ручной полировки для ряда металлов.

Абразивы делят на натуральные – наждак, корунд; и искусственные – окись алюминия, карборунд. Последние тверже и однороднее.

Кроме кругов для шлифовки также применяют ленты с нанесенным абразивом и щетки из тонкой проволоки. В ювелирной сфере применяют щетки из щетины.

Диски для полировки делают из муслина, фланели и шерсти.

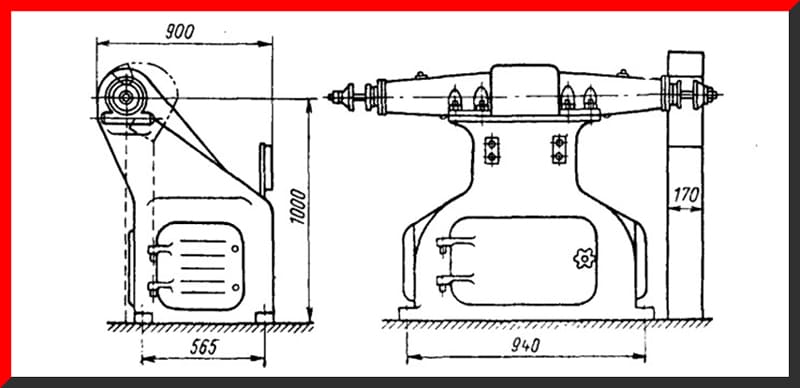

Рисунок 1. Двухшпиндельный шлифовально-полировальный станок.

Чтобы получить блестящую поверхность, применяют специальные пасты и абразивы. Для завершающего этапа обработки алюминиевых поверхностей и деталей из нержавеющей стали часто подключают карборунд. Для обработки серебра применяют порошки из плавленой окиси алюминия и мягкого трепела. Диски вращаются со скоростью 1500 – 1800 об/мин.

Для полировки никеля и латуни используют пасты с известью в виде порошка.

2. Обработка поверхности мелких деталей в барабане.

Большое число деталей трется между собой в процессе движения. Таким образом сглаживается поверхность. Часто к обрабатываемым изделиям добавляют абразив – обрезки кожи, древесные опилки, известковая крошка, глинозем, крокус. При таком способе обработки металл течет, а не удаляется. Этот метод имеет 4 преимущества:

1) меньше трудовые затраты;

2) можно поручить обработку неопытным сотрудникам;

3) высокая производительность;

4) практически нет брака.

3. Обезжиривание растворителями.

Жировые засаливания делятся на 2 вида – минеральные, которые удаляются растворителями; животные и растительные, которые при взаимодействии с водными растворами щелочей или солей щелочных металлов образуют водорастворимые мыла.

Минеральные жиры: смазки, масла, парафины, смолы растворяют хлорированные, невоспламеняемые углеводороды. Существует 2 способа – холодный и горячий.

Последний протекает при температуре, близкой к температуре кипения растворителя. Холодное проводят в комнатной температуре.

В процессе обезжиривания нужно соблюдать технику безопасности, потому что некоторые из них очень токсичны. Обязательно нужна хорошая вентиляция.

4. Обезжиривание в щелочных растворах.

Делится на подгруппы:

1) Химическое.

Стальные и железные детали, загрязненные животными и растительными жирами, хорошо очищаются с помощью щелочесодержащих составов с высоким pH: 10,5 – 12. Так как эти жиры нередко комбинируют с минеральными, то сначала поверхности обезжиривают в органических растворителях, а затем в щелочных;

Чтобы изделия из цветных металлов не потускнели при обезжиривании, к щелочным растворам добавляют ингибиторы, которые покрывают поверхность тонкой пленкой.

2) Электрохимическое.

В щелочах проходит стремительнее химического. В качестве электролитов применяют те же растворы, что при химическом обезжиривании. В процессе поддерживают температуру в диапазоне 60 – 80 0C. Плотность тока составляет 3 – 10 А/дм2. Обработка металлической поверхности таким способом происходит быстрее, чем химическим;

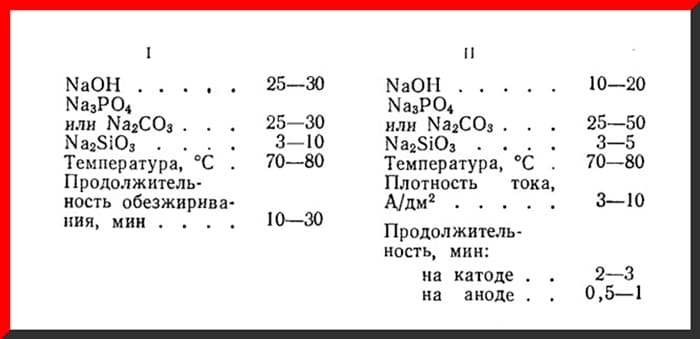

Таблица 2. Обезжиривание в щелочных растворах, 1 химическое, 2 электрохимическое.

3) Промывка.

Эта операция завершает обезжиривание и заключается в том, чтобы все частично растворенные, разрушенные или эмульгированные загрязнения были смыты с металлической поверхности.

5. Химическое травление.

После обезжиривания металл подвергают травлению, чтобы удалить с поверхности тонкую оксидную пленку. Перед нанесением покрытий окислы удаляют не только с изделий, изготовленных из углеродистых сталей, но и из чугуна, высоколегированных сталей, меди и ее сплавов и других цветных металлов.

Химическое травление проводят в разных средах: водных растворах кислот (в основном, травителями выступают серная и соляная), в расплавленных солях. После травления металлические изделия промывают большим количеством холодной воды. Также широко применяется метод электрохимического травления.

ВИДЫ ЗАЩИТНЫХ ПОКРЫТИЙ МЕТАЛЛА

В статье «ТИПЫ ЗАЩИТНЫХ ПОКРЫТИЙ ОТ КОРРОЗИИ» мы уже затрагивали тему покрытий. Здесь же предлагаем остановиться подробнее на таких видах защитных покрытий металла, как цинкование, кадмирование, лужение, свинцевание, алюминирование, меднение.

ЦИНКОВАНИЕ

Покрытие наносят, погружая детали в жидкий металл. Между ним и покрываемым металлом образуется промежуточный сплав. Он может представлять собой только интерметаллид, а не твердый раствор или эвтектику. Железо (сталь) невозможно покрыть медью, никелем, кобальтом или хромом горячим способом, потому что в процессе нанесения покрытия между металлами образуются сплавы типа твердых растворов.

В расплавленный металл иногда добавляют металлические присадки, которые влияют на его вид, не меняя строение и устойчивость к коррозии.

Цинковые покрытия наносят горячим способом и электролитическим.

Горячее цинкование.

Цинк – один из металлов, которые легко вступают во всевозможные реакции. Быстрота коррозии цинка зависит от того, насколько быстро псевдоаморфная окись перейдет в нормальную окись цинка. В сельской, городской и приморских средах дождь удаляет большую часть следов коррозии. Продукты разрушения, которые остались на поверхности, замедляют течение распада. В атмосфере, которая заражена газами от промышленности, пленка не появляется, и коррозия прогрессирует.

Цинковое покрытие постепенно темнеет, но это не оказывает влияние на его защитные свойства. Чтобы сохранить цвет оцинкованной поверхности, сверху ее покрывают бесцветным лаком, пассивируют, фосфатируют, после чего окрашивают.

Железо и сплавы чаще всего защищают от атмосферной коррозии цинкованием. Чаще других используют горячий способ нанесения. Он позволяет защитить металл от разрушения на несколько десятилетий. Сопротивление цинка разрушению в 20 раз больше, чем стали. Детали и конструкции, которые долго эксплуатируются в агрессивной среде, дополнительно подвергают окраске.

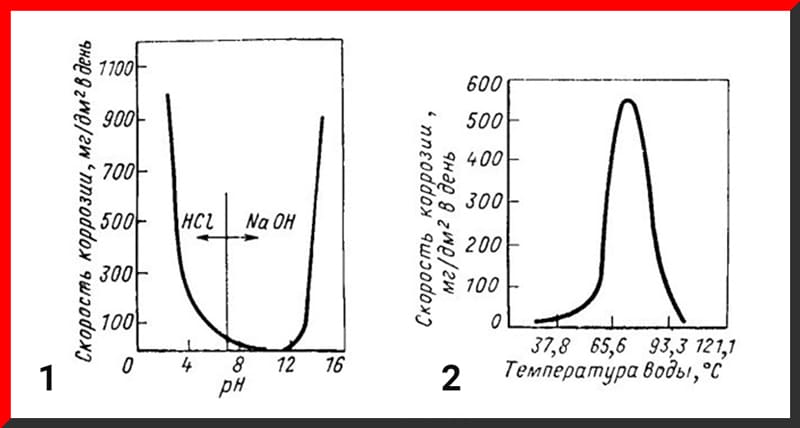

Рисунок 2. 1 – влияние водородного показателя на скорость коррозии цинка; 2 – влияние температуры воды на скорость коррозии цинка.

Для лучшей адгезии с лакокрасочными материалами цинк обрабатывают фосфатированием, хроматированием, отжигом.

При горячем методе самая маленькая толщина покрытия должна быть 47 – 86 мкм при толщине металла 1 – 7 мм.

Горячеоцинкованные изделия применяют в строительстве, энергетике, в сельском хозяйстве и горнорудной промышленности.

Электролитическое цинкование.

Электролиты готовят, растворяя в воде соответствующие соли, или растворяя цинк в серной и соляной кислотах. Различают 2 основных вида электролитов – кислый и щелочной.

Кислые устойчивы, их применяют в токах большой плотности. Щелочные уступают им.

В кислых электролитах структура цинкового покрытия получается более грубой. Главный их недостаток – на деталях со сложной конструкцией ток и сплав распределяются неравномерно. Этот вид защитных покрытий металла успешно используют для изделий без выступов и углублений. Детали сложной формы цинкуют в щелочных электролитах, где распределение тока и металла более равномерное.

Из кислых цинковых электролитов распространены сернокислые, а из щелочных – щелочно-цианистые.

КАДМИРОВАНИЕ

При температуре 400 0С кадмий выделяет вредные пары, поэтому нельзя покрывать металл кадмием, погружая детали в жидкий сплав. Коррозионные процессы в кадмии и кадмиевых покрытиях в промышленной атмосфере протекают в 2 раза быстрее, чем в цинковых.

Кадмий придает изделиям красивый внешний вид.

Больше других распространены цианистые кадмиевые электролиты, которые состоят из щелочно-цианистого кадмия, свободного цианида натрия или калия, свободной щелочи и органической или неорганической примеси.

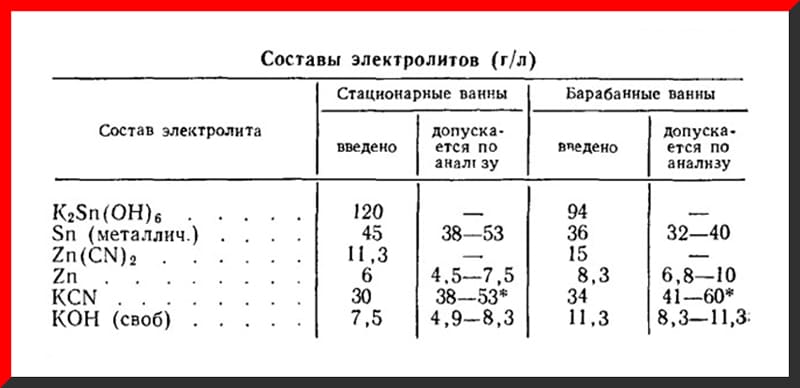

Таблица 3. Состав электролита (г/л) для стационарной (I) и барабанной (II)ванн.

Кадмированные изделия погружают в раствор кислот, содержащих окислители, чтобы придать им красивый, блестящий вид, и выдерживают там 2 — 30 с в зависимости от концентрации раствора. Они бывают хромовокислые, азотнокислые, также используют раствор перекиси водорода. Независимо от того, в какой раствор погружались металлические изделия, их необходимо тщательно промывать.

ЛУЖЕНИЕ

Это процесс покрытия металла оловом и его сплавами. Цена олова больше стоимости цинка в несколько раз. Однако, если в покрытии есть поры, электрохимически олово не защитит железо от коррозии, в отличие от цинка. В основном лужение применяют в производстве белой жести для пищевой промышленности (консервы), тары для кондитерских, парфюмерных, лакокрасочных продуктов, в качестве тары для пива и других напитков. Также белую жесть применяют в радиоэлектронике и приборостроении.

Температура плавления олова около 232 0С, поэтому покрытия на его основе наносят методом погружения в жидкий металл.

Большая часть жести выпускается с тонкими покрытиями, поверх которых наносят пищевой лак.

Существует метод горячего лужения и электролитического лужения.

Горячее лужение.

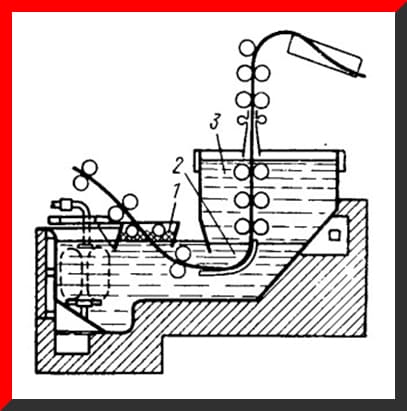

После травления и промывки жесть проходит через флюсовую коробку (1), ванну с расплавленным оловом (2) и выходит через жировую ванну (3) с пальмовым или хлопковым маслом.

Рисунок 3. Ванна для горячего лужения.

Благодаря маслу жидкое олово равномерно растекается по поверхности жести, оловянное покрытие получается чистым и повышается стойкость покрытия против разрушения.

Главным недостатком этого вида защитных покрытий металла считается большой расход олова на тонну жести. При горячем методе средняя толщина покрытия 2 – 3 мкм. Такой толстый слой необходим для незначительного количества продукции. Также этим способом нельзя нанести олово только на внутреннюю сторону тары или сделать покрытие разной толщины. По этим причинам все чаще используют электролитический метод лужения.

Электролитическое лужение.

Применяют как кислые, так и щелочные электролиты. Щелочные дают хорошие результаты только при температуре от 65 0С, тогда как кислые оловянные электролиты применяются при комнатной температуре. Из кислых электролитов получаются более пластичные покрытия. Зато щелочные более равномерно распределяют металл.

Щелочные электролиты отлично подходят для нанесения покрытий на изделия сложной конфигурации, а для лужения листов и лент отдают предпочтение кислым электролитам.

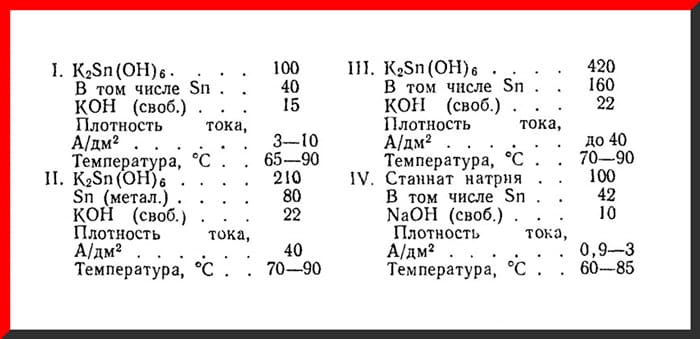

Таблица 4. Состав щелочных (калиевых и натриевых) электролитов.

СВИНЦЕВАНИЕ

Под действием атмосферы на поверхности свинца появляется оксидная пленка, которая помимо покрытия, защищает от коррозии и основной металл.

Свинцовые покрытия толще, чем покрытия из других металлов. Их применяют для защиты изделий от серной кислоты, сернистых газов и других сернокислых соединений. Свинец хорошо противостоит действию отравляющих веществ, поэтому его широко применяют в военной и химической промышленностях. Также свинец не пропускает рентгеновские лучи, поэтому его используют при производстве соответствующего медицинского оборудования.

Свинец плохо противостоит азотной кислоте и органическим кислотам: молочной, уксусной и щавелевой, поэтому ни в коем случае нельзя применять его в покрытиях посуды для хранения пищевых продуктов, так как свинцовые соли ядовиты.

Быстро разрушается свинец от едких щелочей. На воздухе свинец быстро окисляется только с поверхности, вглубь окисление не проникает.

Освинцованное железо хорошо деформируется и при этом не отслаивается. Лакокрасочные материалы надежно ложатся на свинцовые покрытия.

Покрытия из свинца наносят методом погружения, электроосажденияем и распылением.

Свинцевание методом погружения в расплавленный металл.

Горячие свинцовые покрытия имеют поры, поэтому их в дальнейшем полируют. Чтобы надежно защитить химическое оборудование, толщина свинцового покрытия должна быть 1,3 мм и больше. А для кровельного материала качественным считается покрытие 15 – 25 мкм с последующим окрашиванием.

Широко применяются покрытия из свинцовооловянных сплавов. Олово легко сплавляется со свинцом и железом, поэтому такие покрытия отлично ложатся на основной металл.

Покрытия из олова и свинца получаются матовыми.

Электролитическое осаждение свинца.

Существует 2 основные группы электролитов:

• кислые, на основе сульфатов, хлоридов, боро-фтористых водородов;

• комплексные: цианидные, цинкатные, аммиакатные, пирофосфатные.

В кислой группе цинк присутствует в виде гидратированных ионов. Во второй – в виде комплексных ионов с положительным или отрицательным зарядом.

Регулируя состав электролита и режим электролиза, получают сплавы любого состава.

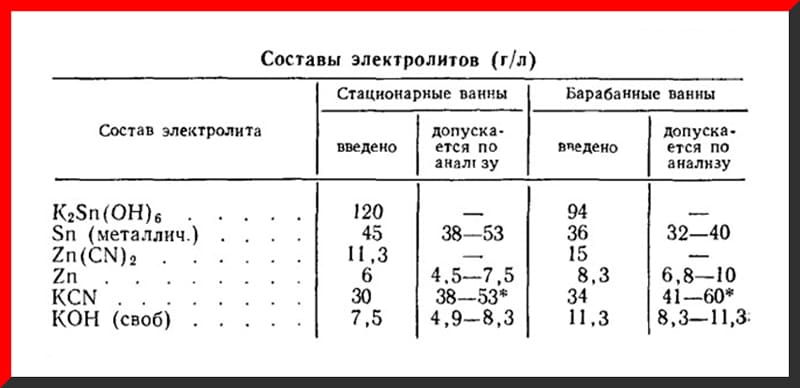

Таблица 5. Составы электролитов.

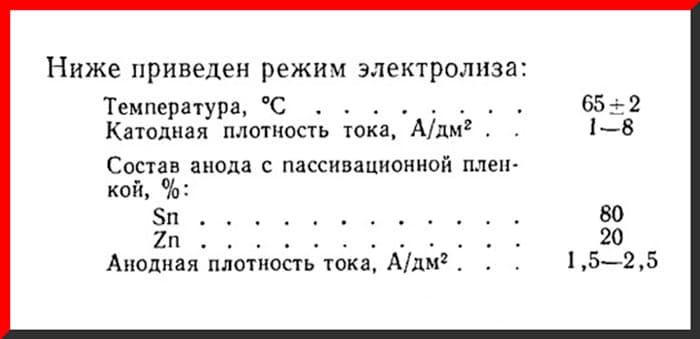

Таблица 6. Режим электролиза.

Распыление.

Свинец и его сплавы распыляют с помощью специальных установок на металлические конструкции. Этот способ чаще всего используют для крупногабаритного оборудования.

Чтобы надежно защитить металл от коррозии в атмосфере, толщина покрытия должна составлять 0,2 мм; для защиты от воздействия морской воды 0,3 – 0,4 мм; самое толстое покрытие нужно для защиты от разбавленной серной кислоты – 2 мм.

АЛЮМИНИРОВАНИЕ

При одной и той же массе и толщине алюминиевое покрытие в 6 и 2,5 раза соответственно устойчивее, чем цинковое. Алюминиевые покрытия наносят плакированием (покрытие наносят при воздействии высокого давления или температур), распылением, вакуумным напылением, погружением в расплавленный металл, методом электрофореза.

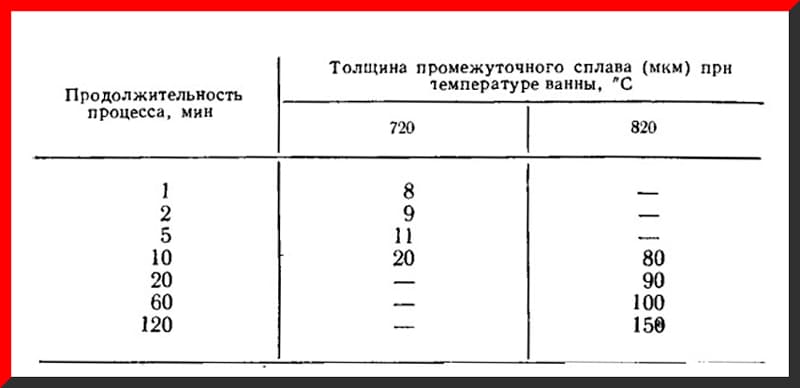

Основная проблема при использовании метода погружения – сталь и расплавленный алюминий окисляются и при высокой температуре образуется хрупкий сплав железа и алюминия. Эти процессы мешают прочному сцеплению покрытия с металлической поверхностью. Поэтому время выдержки и температурный режим должны строго соблюдаться.

Таблица 7. Влияние продолжительности процесса и температуры на рост промежуточного сплава.

Такие добавки как кремний, фосфор, марганец, титан и сурьма приводят к тому, что в промежуточном сплаве образуются языкоподобные включения, а фосфор и сера в большом количестве делают промежуточный сплав хрупким.

Сплав алюминия и кремния толщиной 25 мкм, нанесенный горячим алюминированием, применяют в условиях высоких температур, но он не пригоден в условиях атмосферной коррозии. Используют для производства выхлопных труб машин и самолетов, для пищевой посуды, сушилок под одежду, каминов, а также для тепло- и водонагревательных приборов. Алюминиевые покрытия хорошо задерживают и отражают тепло, не теряют внешний вид при нагреве до 480 0C.

Сплав железа с алюминием толщиной 50 мкм без легирующих добавок защищает от атмосферной коррозии. Из него выпускают сельскохозяйственные инструменты, оборудование для кондиционеров, панели для стен и кровли, а также используют в нефтеперерабатывающей промышленности. Такой вид защитных покрытий металла не рекомендуется применять при температуре выше 480 0С.

На алюминиевую сталь хорошо ложатся лакокрасочные покрытия. В отдельных случаях она может заменить дорогостоящие жаропрочные сплавы.

МЕДНЕНИЕ

Медные покрытия не рекомендуется использовать для защиты железа и стали от коррозии. Это возможно только в том случае, когда на поверхности нет даже мельчайших пор, иначе между железом и медью возникнет коррозия, которая будет протекать быстрее, чем в железе без медного покрытия.

Хотя по химическим параметрам медь более стойкая, чем железо, но в атмосфере с незначительной влажностью медные покрытия окисляются и тускнеют, при повышенной влажности на поверхности появляется зеленая патина (все мы помним, как выглядят медные памятники). По этой причине медь не стоит применять в качестве защитно-декоративного покрытия.

Иногда медью покрывают стальные детали с последующим окрашиванием. Однако, чаще всего медные покрытия используют в качестве промежуточных слоев, когда наносят гальванические покрытия, потому что электроосажденная медь хорошо сцепляется с разными металлами.

Медь пластичнее стали и после ее полировки получается гладкая блестящая поверхность, на которую отлично ложатся никелевые покрытия.

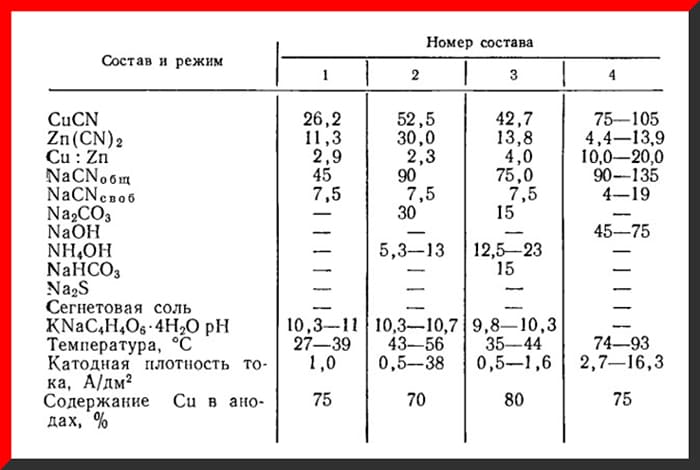

Электролиты для меднения делятся на кислые и щелочные.

Таблица 8. Важнейшие составы электролитов для латунирования, г/л.

В следующей статье рассмотрим тему хромовых покрытий. Не пропустите выход материала в блоге компании ООО ЛипецкТехноЛит.