ВИДЫ НЕРЖАВЕЮЩЕЙ СТАЛИ И ЕЕ КЛАССИФИКАЦИЯ

ОБЩИЕ СВЕДЕНИЯ

Нержавеющие стали – группа высоколегированных сплавов на основе соединений железа с хромом, железа с хромом и углеродом и железа с хромом и никелем.

Для того, чтобы сталь не ржавела, в ней должно быть не меньше 10,5 % хрома.

Причиной коррозии нержавеющих сплавов становится воздействие среды на пассивирующие оксиды. Коррозия может быть питтинговая, ножевая или межкристаллитная. На ее развитие влияют как характер окружающей среды, так и химический состав, металлургические особенности и напряженное состояние металла. Поэтому, прежде чем выбрать сталь для эксплуатации в коррозионной среде, необходимо изучить информацию о том, в каких условиях будут использоваться детали и конструкции из нержавейки, каким способом свариваться, а также знать ее металлические характеристики.

Нержавеющие стали стойки к окислению при высоких температурах. Это свойство напрямую зависит от количества хрома в составе сплава.

Их используют в электроэнергетике, автомобильной промышленности, химическом, бумажном производстве, при изготовлении кухонного оборудования, а также в фармацевтической и пищевой промышленности.

Большинство нержавеющих сталей поддаются сварке. На свариваемость влияют теплопроводность, механические свойства, а также коэффициент термического расширения. Например, аустенитная нержавеющая сталь имеет низкую теплопроводность и большой коэффициент термического разрушения. Из-за этого она больше деформируется во время сварки. Ферритные и мартенситные сплавы в этом отношении более стойкие.

Перед сваркой любую сталь требуется очистить от окалин, мест побежалости и других дефектов поверхности. Для этого применяют дробеметный аппарат.

Нержавеющие стали классифицируют по микроструктуре, а не по химическому составу, как другие сплавы. В них образуется 3 вида микроструктуры: мартенситная, ферритная и аустенитная.

Чтобы получить ферритные и мартенситные стали, в состав сплава вводят хром и углерод. Для аустенитных и дуплексных (аустенитные и ферритные) – никель.

Нержавеющая сталь практически не подвергается атмосферной коррозии, в отличие от углеродистых и низколегированных. Однако, в ней может развиться питтинговая, щелевая, межкристаллитная коррозия, а также коррозионное растрескивание под напряжением. Подробнее о видах коррозии читайте в статье «Виды дефектов стали».

Рисунок 1. Микроструктуры: мартенситная, ферритная и аустенитная.

Чтобы сталь хорошо сопротивлялась коррозии и без проблем обрабатывалась, в состав вводят легирующие элементы.

Хром добавляют, чтобы защитить сталь от коррозии. Никель повышает пластичность стали. Магранец предотвращает появление горячих трещин в процессе литья.

Кремний улучшает жидкотекучесть стали. Молибден добавляют для лучшей коррозионной стойкости. Ниобий и титан обеспечивают защиту от межкристаллитной коррозии. Вольфрам, тантал и ванадий придают стали прочность при повышенных температурах. Алюминий, титан, медь и молибден делают сплав прочным.

Углерод добавляют в мартенситные стали для упрочнения. В остальных видах нержавеющей стали и ее классификациях содержание углерода должно быть ниже 0, 1 %.

Вредными считаются примеси – азот, кислород, сера и фосфор.

ВИДЫ НЕРЖАВЕЮЩЕЙ СТАЛИ И ЕЕ КЛАССИФИКАЦИЯ. РАССМОТРИМ ПОДРОБНЕЕ

1. Мартенситные нержавеющие стали

Основаны на тройной системе Fe-Cr-C. Их еще называют закаливающимися на воздухе, потому что после того, как их вынимают из печи, скорость охлаждения такова, что формируется структура мартенсита.

Предел текучести таких сталей колеблется от 275 Мпа в отожженном состоянии, до 900 Мпа в закаленном и отпущенном состоянии (для сталей с высоким содержанием углерода).

В мартенситных нержавеющих сталях относительно низкое содержание хрома – 12-14% и высокое содержание углерода, поэтому они не так хорошо сопротивляются коррозии, как другие виды нержавеек. В основном их применяют, когда требуется сочетание высокой прочности и коррозионной стойкости в атмосферных условиях. К тому же, они дешевле, чем другие типы за счет низкого содержания хрома и других легирующих элементов.

Где используют мартенситные нержавеющие стали?

Изготовление турбинных лопаток паровых и газовых турбин, газотурбинных реактивных двигателей, которые работают при низких температурах, для паропроводов, гидротурбин больших размеров, задвижек водопроводов, трубопроводов и клапанов линий сбора и рафинирования нефтепродуктов, а также для наплавки прокатных валков.

Мартенситные стали с низким содержанием углерода используют для нефте- и газопроводов. Высокохромистые и высокоуглеродистые стали применяют для изготовления хирургического инструмента, ножей, зубчатых колес и валов.

Изделия из такого вида стали эксплуатируется при температуре не выше 650 0C. При более высоких температурах снижается и механическая, и коррозионная стойкость.

Этот вид нержавеющей стали хуже других поддается сварке.

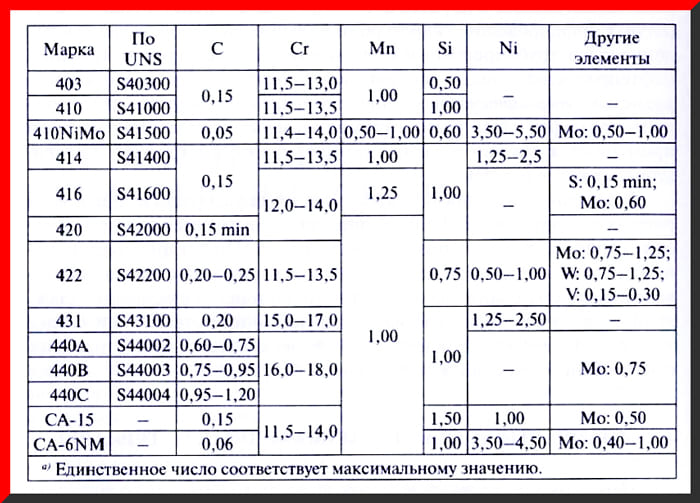

Таблица 1. Химический состав стандартных катаных и литых мартенситных нержавеющих сталей.

Супермартенситные нержавеющие стали

Более дешевая альтернатива аустенитным и дуплексным сталям за счет меньшего количества легирующих элементов в составе. В основном их используют для изготовления трубопроводов, которые эксплуатируются под водой или по которым транспортируют нефть и газ, содержащие углекислый газ или сероводород.

Эти стали лучше свариваются, потому что доля углерода в их составе составляет не более 0,02%.

Предел текучести супермартенситных нержавеющих сталей 625 – 750 Мпа; предел прочности 830 – 900 Мпа, а относительное удлинение от 18 до 25 %. Это свойства закаленного и отпущенного металла. У них хорошая стойкость против кристаллизационных трещин в сварных швах.

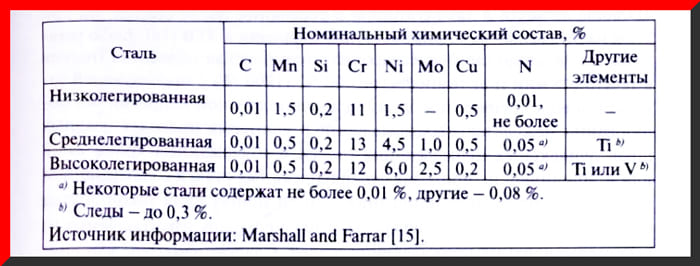

Таблица 2. Химический состав низко-, средне- и высоколегированных супермартенситных сталей.

2. Ферритные

Эти виды нержавеющей стали по классификации устойчивы к коррозионному растрескиванию под напряжением, к питтинговой и щелевой коррозии. Их используют там, где в первую очередь нужна коррозионная стойкость, а не высокая прочность и пластичность: изготовление выхлопных автомобильных систем, для оборудования, которое работает в агрессивных средах, в химической, целлюлозной и бумажной промышленностях. Ферритные сплавы с большим содержанием хрома (более 25 %) также используют в высокопроизводительных печах. Среднехромистые (от 16 до 18 % хрома) применяют для производства декоративных элементов автомобилей.

Ферритные нержавеющие стали выдерживают температуру не выше 400 0C. При 475 0C происходит охрупчивание сплава.

В процессе сварки среднехромистые стали растрескиваются, ферритные нержавеющие стали с низким содержанием хрома имеют низкую склонность к растрескиванию при сварке, а высокохромистые сплавы сваривают, строго соблюдая требования к режимам сварки, чтобы избежать образование трещин.

Сварка значительно снижает коррозионную стойкость таких сталей, поэтому необходимо правильно подбирать марки сплавов и четко следовать технологии сварки и условиям после нее.

Некоторые виды ферритных сталей термически обрабатывают после сварки при температуре 750 — 800 0C. Это снижает остаточные сварочные напряжения. Однако такая обработка вредна для высокохромистых сталей с большим содержанием молибдена.

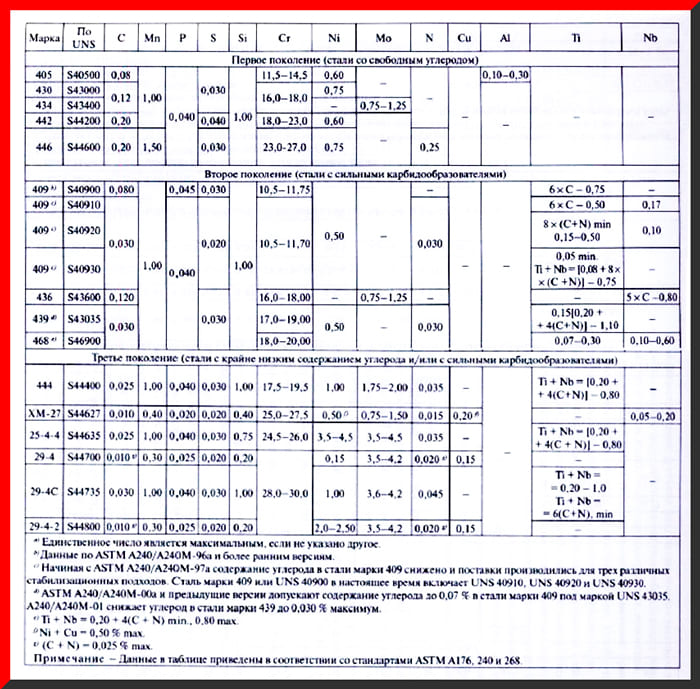

Таблица 3. Химический состав стандартных катаных ферритных нержавеющих сталей, %.

3. Аустенитные

Самая большая группа нержавеющих сталей. Они имеют высокую коррозионную стойкость в различных средах и прочность на уровне низкоуглеродистых. Минимальный предел текучести при комнатной температуре 210 МПа. Эти стали не являются термоупрочняемыми.

Аустенитные нержавеющие стали применяют в криогенной технике благодаря высокой ударной вязкости при низких температурах. Температура эксплуатации может быть выше 760 0C.

Эти стали используют для изделий, требующих высокой коррозионной стойкости в атмосфере, а также высоких температурах.

Главный элемент, который способствует образованию аустенита – никель. Его доля в составе составляет более 8 %. Другими аустенизаторами являются углерод, азот и медь.

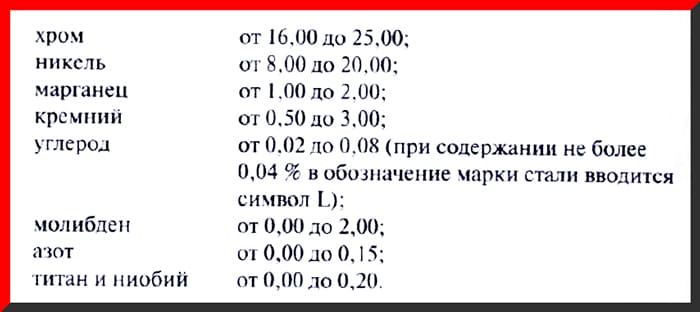

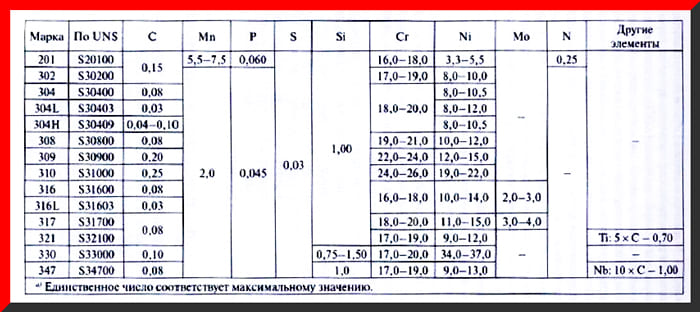

Таблица 4. Диапазон химического состава стандартных аустенитных нержавеющих сталей, %.

Аустенитные нержавеющие стали имеют высокую пластичность и ударную вязкость, показывают хорошее удлинение при растяжении, хорошо свариваются и отличаются долговечностью.

Существует большое разнообразие этого вида сталей, но стали серии 300 используются чаще других. Большинство из низ разработано на системе 18 Cr – 8 Ni с легирующими добавками.

Аустенитные нержавеющие стали применяют в конструкциях опор и емкостей, в архитектуре, кухонном оборудовании и в медицинском оснащении.

Таблица 5. Химический состав стандартных деформированных аустенитных нержавеющих сталей, %.

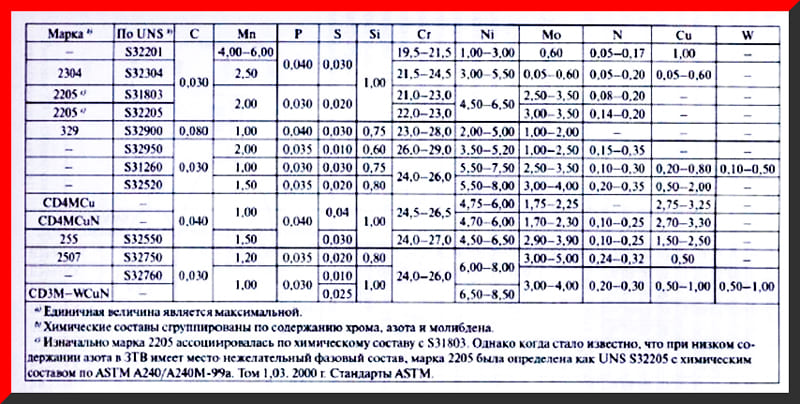

4. Дуплексные нержавеющие стали

- Микроструктура этих сталей при комнатной температуре содержит одинаковое количество аустенита и феррита.

Дуплексные нержавеющие стали имеют высокую коррозионную стойкость и прочность. За счет высокого содержания феррита (по сравнению с аустенитными) дуплексные стали обладают выраженными магнитными свойствами, а также имеют высокую теплопроводность и низкий коэффициент термического расширения.

Предел их текучести 425 Мпа, за счет чего они более прочные, чем аустенитные нержавеющие стали. Рабочий интервал температур при использовании дуплексных нержавеющих сталей от минус 40 до плюс 280 0C.

Эти стали часто выбирают из-за их коррозионной стойкости. В частности, их используют при изготовлении трубопроводов для транспортирования нефти и газа как на суше, так и на шельфе.

Таблица 6. Химический состав дуплексных ферритно-аустенитных нержавеющих сталей, %.

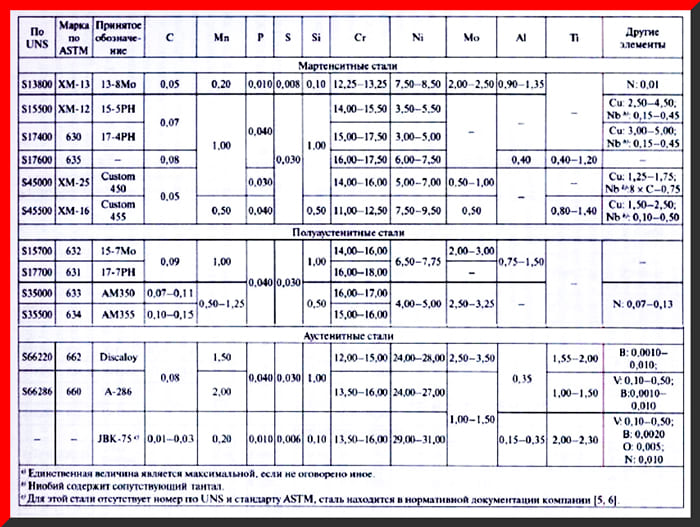

5. Дисперсионно-твердеющие

Большую часть прочности они получают за счет реакций дисперсионных выделений. Дополнительная классификация подразделяет сплавы на мартенситные, полуаустенитные и аустенитные.

Эти стали прочные, пластичные, обладают высокой ударной вязкостью. Рабочая температура обычно ограничена 315 0C при длительной эксплуатации. Хотя аустенитные марки дисперсионно-твердеющих сталей могут использоваться при 650 0C и выше. Дисперсионно-твердеющие нержавеющие стали широко применяют в космической области и в оборонной промышленности.

Мартенситные марки этого вида стали используют для изготовления клапанов, шестерен, валов и шпонок. Из полуастенитных дисперсионно-твердеющих сталей изготавливают сосуды, работающие под давлением, рамы самолетов и хирургические инструменты. Аустенитные дисперсионно-твердеющие стали применяют для корпусов и других деталей газотурбинных двигателей.

Дисперсионно-твердеющие нержавеющие стали требуют специальной термической обработки. Например, обработкой холодом после сварки для того, чтобы обеспечить полное превращение остаточного аустенита.

Таблица 7. Химический состав некоторых дисперсионно-твердеющих нержавеющих сталей, %.