ВАКУУМНЫЕ ДУГОВЫЕ ПЕЧИ

В вакуумных дуговых печах производят отливки из высокореакционных металлов: титана, циркония, молибдена, ниобия, тантала, вольфрама) и из спец-сталей и жаропрочных сплавов.

Вакуумные дуговые печи делятся на 2 категории:

— с кристаллизатором;

— для плавки в гарнисаж.

Обе эти разновидности печей позволяют осуществлять следующие процессы, которые напрямую влияют на качество готовых слитков:

- Удаляют химические примеси, газы и неметаллические включения, которые образуются в процессе расплава.

- Способствуют растворению добавок, которые дозированно вводят в электрод и ванну.

- Формируют кристаллическое строение слитка, что в конечном итоге делает металл однородным и повышает его плотность.

ВАКУУМНЫЕ ДУГОВЫЕ ПЕЧИ. ОСНОВНЫЕ ПАРАМЕТРЫ, ТЕХНИЧЕСКИЕ И ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ.

В вакуумных дуговых печах для плавки в кристаллизаторе расплав и затвердевание сплава осуществляется одновременно. По мере того, как расплавляется расходный электрод, металл перетекает в охлаждаемый водой кристаллизатор и застывает в форме слитка.

В качестве переплавляемого электрода выступают штанги круглого и квадратного сечения. Для изготовления стальных электродов используют сортовой прокат, а также методы ковки и литья; титановые электроды прессуют из губки; электроды из тугоплавких металлов собирают из прессованных и спеченных штабиков. Слитки можно переплавлять несколько раз. В этом случае слиток предыдущего процесса плавки выполняет функцию электрода последующего.

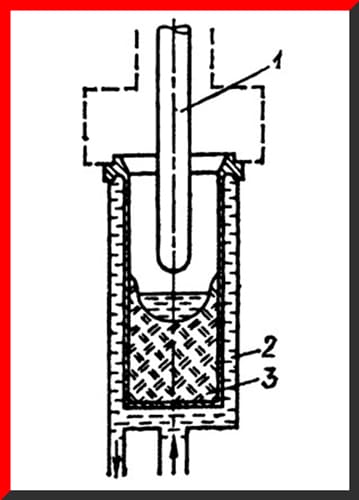

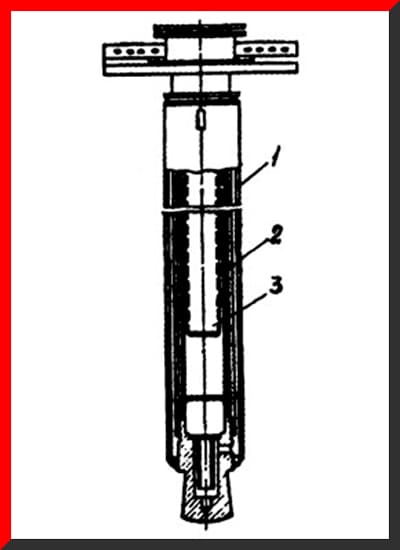

Рисунок 1. Схема вакуумной дуговой печи с кристаллизатором.

1 – электрод, 2 – водоохлаждаемый кристаллизатор, 3 – слиток.

Вакуумные дуговые печи с кристаллизатором классифицируют в зависимости от метода загрузки электрода и выгрузки слитка:

1. Печь с отъемным поддоном и стационарно закрепленным кристаллизатором.

Загрузку электрода и выгрузку слитка осуществляют, опуская поддон и выкатывая его из-под печи. Недостатком таких печей является большая высота, а также то, что кристаллизатор после плавки трудно очищать

2. Печь с отъемным кристаллизатором.

Загрузку электрода и выгрузку слитка производят путем опускания кристаллизатора и перемещения его из-под печи в зону обслуживания краном. Здесь часто используют поочередно 2 кристаллизатора и чистят их на специализированном стенде. Это значительно сокращает продолжительность цикла. Недостатком такого вида печей являются трудности, связанные с подводом охлаждения.

3. Вакуумные дуговые печи со стационарным кристаллизатором и съемной вакуумной камерой.

Перед загрузкой электрода вакуумная камера поднимается и отводится в сторону цеховым краном или специальным механизмом. Слиток удаляется вместе с гильзой и поддоном.

Главное отличие вакуумных дуговых печей для плавки в кристаллизаторе от печей для плавки в гарнисаж состоит в том, что процессы плавления и затвердевания жидкого сплава в гарнисажных печах происходят не одновременно. После расплавления в тигле металл сливают в форму, в которой он постепенно затвердевает. Таким способом получают изделия сложной конфигурации.

Основное требование к гарнисажной печи – получить необходимое количество горячего металла и быстро залить его в формы, поэтому процесс плавления проводят с большой скоростью при высокой удельной мощности дуги.

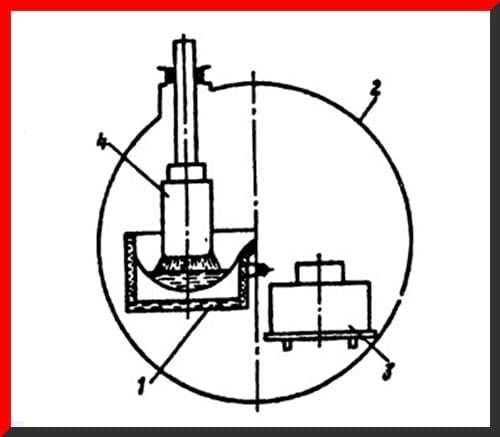

Рисунок 2. Схема гарнисажной вакуумной дуговой печи.

1– тигель; 2– корпус печи; 3– форма; 4 – электрод.

В зависимости от способа разливки металла гарнисажные печи делят на 2 группы:

1. Печи с разливкой после разрыва дуги.

Они имеют механизм перемещения, который находится за пределами вакуумной камеры. После того, как металл расплавился, дугу выключают, поднимают электрод и сливают металл. Существенным недостатком этого способа является потеря времени на подъем электрода и возможность охлаждения металла, так как тигль при сливе наклоняют с открытым зеркалом.

2. Гарнисажные вакуумные дуговые печи с разливкой при горящей дуге.

Здесь расплавленный металл подогревают во время разливки. Существует несколько разновидностей печей этой группы:

а) с винтовым механизмом перемещения электрода, который крепится на тигле внутри вакуумной камеры и наклоняется вместе с ним;

б) со сливом металла в стационарную или вращающуюся форму;

в) с тиглем и электродом внутри камеры и механизмом перемещения, который крепится снаружи.

ВАКУУМНЫЕ ДУГОВЫЕ ПЕЧИ И ИХ КПД

Благодаря высокой концентрации мощности в дуговом промежутке, которая передается электроду и используется на плавление и перегрев металла вакуумные дуговые печи имеют большой КПД.

Тепловой КПД составляет 20 – 50 % и зависит от распределения мощности дуги между катодом и анодом. При плавке тугоплавких металлов, таких как молибден, ниобий, вольфрам и прочие, КПД ниже, чем при плавке легкоплавких металлов (стали, титана), а доля тепловых потерь выше.

Электрический КПД составляет 80 – 90 %, так как печи работают на постоянном токе и индуктивные потери незначительны.

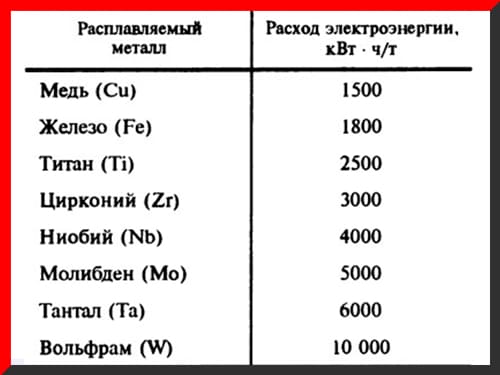

Расход электроэнергии при плавке зависит от температуры плавления конкретного металла.

Таблица 1. Расход электроэнергии при плавке различных металлов.

ВАКУУМНЫЕ ДУГОВЫЕ ПЕЧИ. ОСНОВНЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИИ

1. Кристаллизатор.

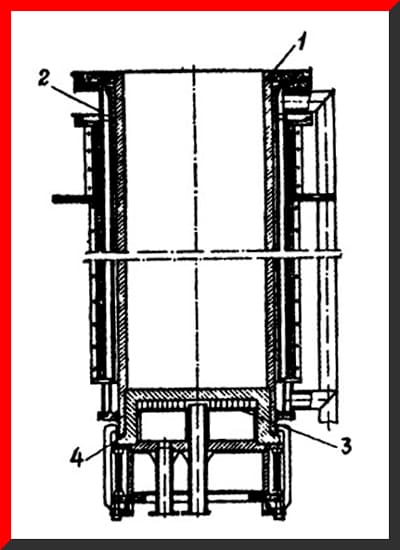

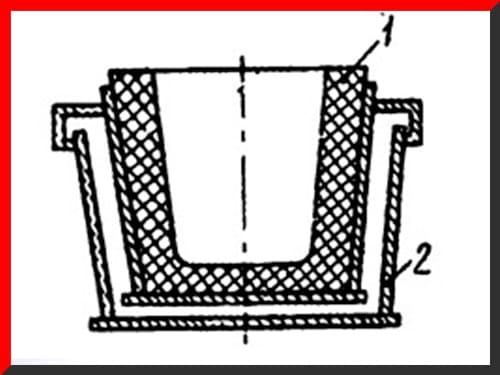

Рисунок 3. Кристаллизатор.

1 – внутренняя гильза; 2 – наружный кожух; 3 – поддоны; 4 – уплотнитель поддонов.

Этот элемент испытывает на себе большие тепловые воздействия. Вода, которая охлаждает кристаллизатор протекает в полости, расположенной между гильзой и кожухом. Гильзу изготавливают из меди или хромистой бронзы, так как они имеют высокий коэффициент теплопроводности.

Толщина стенок гильзы составляет 35 – 40 мм для металлов с температурой плавления до 2000 0С. Для более тугоплавких сплавов 10 — 20 мм. Толщина поддонов, производимых их хромистой бронзы, должна быть 60 – 150 мм и 20 – 30 мм соответственно. Наружную часть кристаллизатора, как правило, делают из немагнитной стали, а поддоны снабжают уплотнителем.

2. Шток-электродержатель.

Рисунок 4. Шток-электродержатель.

1 – наружная стальная труба; 2 – внутренняя токоведущая труба; 3 – ходовой винт.

Эта деталь вакуумной дуговой печи закрепляет и перемещает электрод, а также подводит к нему ток. Шток охлаждается с помощью воды. Внутри него расположен ходовой винт, который вращается и перемещает шток вверх-вниз. В нижней части штока расположен хвостовик, который используют для крепления электрода. Привод перемещения штока задает как рабочие скорости (несколько миллиметров в минуту), так и маршевые (около 1 метра в минуту).

3. Вакуумная камера.

Это водоохлаждаемый герметичный сосуд, к нижнему фланцу которого присоединен фланец кристаллизатора, а к верхней крышке – уплотнение штока. На верхней крышке имеются 2 – 3 смотровых окна оптических приборов. Вакуумная система крепится с помощью патрубка.

4. Соленоид.

Этот элемент необходим для создания аксиального магнитного поля, чтобы стабилизировать дугу и перемешивать расплав. Выполнен в виде катушки в несколько слоев из изолированного медного провода. Питают селеноид от полупроводниковых выпрямителей с возможностью переключения полярности.

5. Вторичный токопровод печи.

Состоит из шин и гибких кабелей, с помощью которых перемещают шток. Токопроводы находятся на значительном расстоянии от зоны плавления, чтобы магнитное поле в зоне плавки было низким.

6. Вакуумная система.

Обеспечивает откачку образовавшихся газов и поддерживает заданное остаточное давление, которое зависит от расплавляемого металла. Например, остаточное давление стали составляет 1 – 7 Па; титана 0,5 – 13 Па; циркония 0,01 – 0,07 Па; молибдена, ниобия, титана и вольфрама 0,13 – 0,65 Па.

7. Защитный кожух вакуумных дуговых печей.

Нужен для того, чтобы локализовать взрыв, который может произойти из-за соединения высокореакционного металла с водой.

8. Тигель гарнисажных печей

Рисунок 5. Тигель гарнисажных печей.

1 – графитовый тигель; 2 – водоохлаждаемый корпус.

Воспринимает меньшие тепловые нагрузки, чем кристаллизатор, так как тепло растекается вертикально и по стенке, и по гарнисажу. Кроме того, тигель защищен от прямого воздействия дуги.

9. Система управления.

Строится по принципу двухконтурного регулирования: один канал обеспечивает стабильную протяженность дугового промежутка, а второй обеспечивает заданную скорость плавки или заданный ток дуги. Кроме того, система управляется по программе и собирает информацию.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.