ТЕРМООБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ

Термообработка металлов и сплавов – один из способов, с помощью которого изменяются характеристики металлов.

Когда металл нагревается, а затем остывает, его структура меняется. К термическому воздействию прибегают, чтобы улучшить технологические свойства металла придать металлу комплекс механических, физических и химических свойств, которые будут обеспечивать необходимые для надежной работы характеристики изделия.

Любой процесс термической обработки можно представить в виде графика. По нему можно определить температуру нагрева, время и скорость нагрева и охлаждения, время выдержки при температуре нагрева и общую продолжительность производственного цикла. Но по графику нельзя сказать, какой вид термообработки был применен. Вид термообработка металлов и сплавов определяется не характером изменения температуры во времени, а типом фазовых и структурных изменений в металле.

А. А. Бочвар классифицировал множество разновидностей обработки черных и цветных металлов и сплавов температурой.

ВИДЫ ТЕРМООБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ:

1. Отжиг первого рода.

При обработке давлением и сварке структура металла становится неоднородной. Отжиг 1 рода устраняет эту неоднородность и приводит металлы в равновесное состояние. Включает в себя гомогенизацию, реклисталлизационный отжиг и отжиг для снятия остаточных напряжений.

Отжиг-гомогенизация.

Удаляет химическую микронеоднородность, которая появилась в результате неравновесной кристаллизации расплава. Основные недостатки литых сплавов, которые устраняют гомогенизацией:

- Пониженная пластичность сплавов.

- Низкая сопротивляемость электрохимической коррозии.

- Склонность к межкристаллитному и шиферному излому.

- Дендритная ликвация.

- Появление ползучести (крипа).

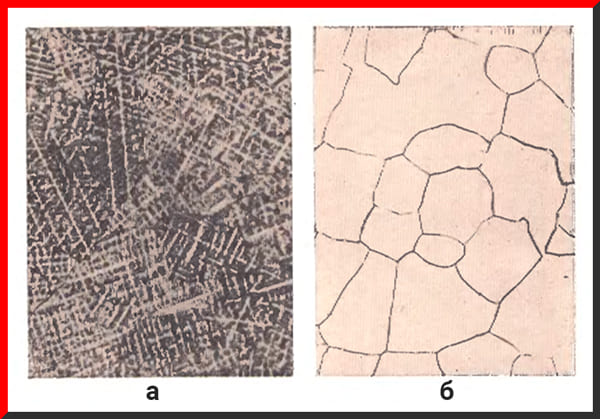

Рисунок 1. Выравнивание состава внутри зерен твердого раствора при отжиге-гомогенизации.

а – после литья; б – после отжига при 1000 0C в течение 40 минут.

Отжиг-рекристаллизация.

Эта термообработка металлов и сплавов применяется после холодной обработки давлением и устраняет отклонения в структуре металла, которые возникают в результате наклепа при пластической деформации. Эти искажения делят на 3 группы: изменение формы и размеров кристаллов, изменение кристаллографической пространственной ориентировки и искажение внутреннего строения каждого кристаллита.

Железо начинает рекристаллизоваться при 450 0C. Температура, при которой начинается рекристаллизоваться сталь зависит от содержания углерода, легирующих элементов и примесей.

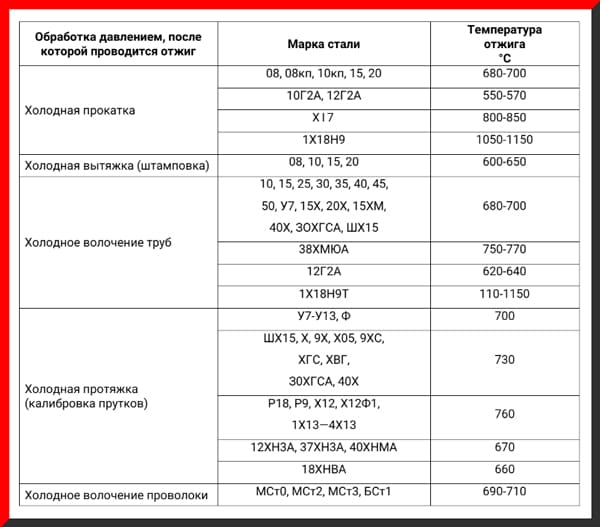

Таблица 1. Температура рекристаллизационного отжига сталей.

Для большинства сталей время, необходимое для полной рекристаллизации, колеблется от 10 до 60 минут.

Температура начала рекристаллизации промышленных сортов алюминия составляет от 100 до 290 0C, у алюминиевых сплавов этот процесс лежит в интервале 290 – 350 0C. Исключение – высоколегированные сплавы системы Al – Zn – Mg – Cu, у которых температура рекристаллизации 400 0C и выше.

Температурный порог рекристаллизации магния около 100 0C. Температуры начала рекристаллизации магниевых сплавов для производства холодного проката находится в интервале 250 – 280 0C.

Медь начинает рекристаллизоваться при 180 – 230 0C.

В Латуни и бронзе процесс рекристаллизации начинается при 300 – 400 0C.

Медноникелевые сплавы и некоторые жаропрочные бронзы рекристаллизуются при 400 – 500 0C и выше.

Медь отжигают при температурах 500 – 700 0C, латунь и бронзу при 600 – 700 0C, а медноникелевые сплавы и хромовые бронзы подвергают термообработке при 700 – 850 0C. Чем толще отжигаемый полуфабрикат, тем выше температура.

Никель высокой частоты начинает рекристаллизоваться при 300 0C. Его отжигают при 700 – 800 0C, а никелевые сплавы при 800 – 1150 0C. При высоких температурах отжига время должно быть строго ограничено (от 1 до 15 минут), чтобы не образовалось очень крупное зерно.

Чистый титан начинает рекристаллизоваться при температуре около 450 0C. Промышленные титановые сплавы, которые обрабатываются давлением, начинают рекристаллизоваться при температуре выше 550 0C.

Отжиг для снятия напряжения.

Внутренние напряжения возникают при обработке давлением, литье, сварке, в процессе термообработка металлов и сплавов и других воздействий. Большие остаточные напряжения приводят к разрушению металлических изделий даже при незначительных нагрузках (особенно ударных), поэтому для их устранения применяют отжиг.

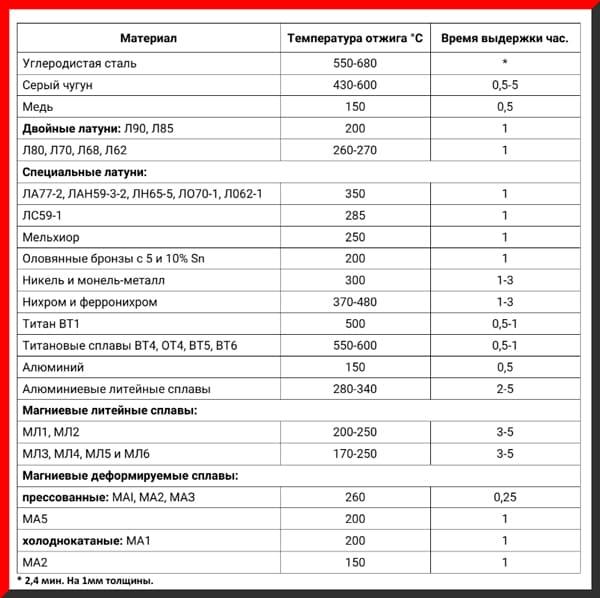

Таблица 2. Режимы отжига для снятия напряжений.

Отжиг нужно проводить сразу после окончания операции, после которой возникает остаточное напряжение, так при вылеживании изделие может покоробиться и даже разрушиться.

Отжиг повышает сопротивление усталости и ударным нагрузкам, снижает склонность к хрупкому разрушению, повышает сопротивление коррозии и предотвращает коробление металлических деталей и конструкций.

2. Фазовая перекристаллизация.

При проведении фазовой перекристаллизации сплав нагревают до температуры выше критической точки, выдерживают определенное время при этой температуре и затем охлаждают с такой скоростью, чтобы успело совершиться обратное фазовое превращение.

Целесообразность этого метода определяется тем, насколько сильно структурные изменения сказываются на свойствах сплава.

3. ТЕРМООБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ – ЗАКАЛКА.

Закалка заключается в том, чтобы при высокой температуре достичь стабильного состояния сплава, которое либо не будет изменяться с повышением температуры, либо обретет новое стабильное состояние (закалка на мартенсит).

Закалка повышает твердость и улучшает прочностные свойства металлов. Этот процесс, как и фазовая перекристаллизация, применяется только к тем металлам и сплавам, которые имеют фазовые превращения в твердом состоянии: выделение одной фазы из другой вследствие изменения растворимости, полиморфное, эвтектоидное и другие превращения.

Чаще других закаляют углеродистые и легированные стали. Реже такая термообработка металлов и сплавов применяется к цветным металлам. Например, некоторые сплавы меди после закалки становятся мягкими и пластичными.

Самые важные показатели в процессе закалки:

- Температура, до которой нагревают сплав.

- Время, необходимое для нагрева до определенной температуры.

- Время, в течение которого выдерживают металл при определенной температуре.

- Скорость, с которой охлаждают металл после воздействия высоких температур.

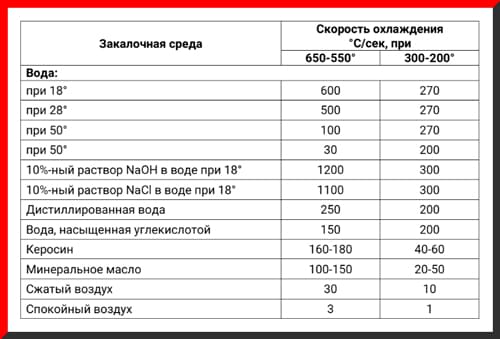

Таблица 3. Скорость охлаждения стали в различных средах.

Не существует такой закалочной среды, в которой бы происходило быстрое охлаждение в интервале температур 650 – 400 0C, поэтому существует несколько способов закалки.

Способы закалки:

- Закалка с подстуживанием. Применяют для того, чтобы снизить скорость охлаждения выше 650 0 Изделие из печи выдают на воздух, а затем опускают в закалочную жидкость. Выдержка на воздухе снижает термическое напряжение. Ее длительность рассчитывают отдельно для каждого изделия. Важно не передерживать металл в фазе подстуживания, так как это приводит к браку.

- Закалка в 2-х средах. Уменьшает скорость охлаждения ниже 400 – 300 0 Изделие опускают в воду и после непродолжительной выдержки переносят в масло. Продолжительность выдержки в воде устанавливают отдельно для каждого изделия, так как это является очень важным пунктом процесса. Деталь держат в воде пока она не потемнеет или пока не прекратиться кипение.

- Ступенчатая закалка. Таким способом уменьшают скорость охлаждения в мартенситном интервале. Доведенное до температуры закалки изделие быстро погружают в ванну с горячей средой и после некоторой выдержки выдают на воздух или опускают в холодное масло.

4. ОТПУСК.

Такая термообработка металлов и сплавов применяется только для закаленных элементов. Их нагревают до температур, которые обеспечивают диффузное перераспределение компонентов. В процессе закалки, как правило, образуется перенасыщенный твердый раствор, отпуск же ведет к распаду и удалению этого раствора. При отпуске закаленный сплав переходит в более устойчивое состояние и становится особо прочным.

Самые важные параметры отпуска – температура нагрева и время выдержки. Скорость нагрева и охлаждения не играют особой роли.

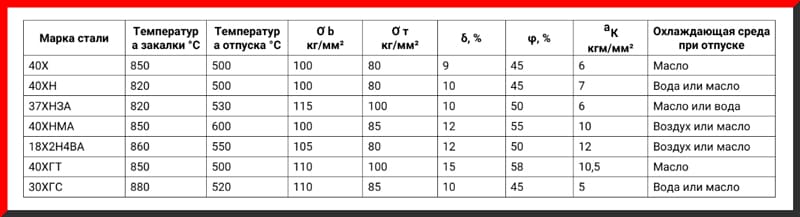

Таблица 4. Режим закалки и отпуска легированных сталей (закалка в масле).

5. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА.

Это процессы, которые приводят к изменению химического состава и свойств поверхностного слоя обрабатываемого металла. Изделие нагревают в химической среде до определенной температуры, выдерживают при этой температуре и затем охлаждают. В результате активные атомы из раствора поступают к обрабатываемой поверхности, проникают в решетку и насыщают поверхностные слои металла.

Такой способ обработки повышает поверхностную твердость, износоустойчивость и усталостную прочность, а также придает изделиям антикоррозионные и жаропрочные характеристики.

Химико-термическая обработка проходит в твердых, жидких или газообразных активных веществах. Для того, чтобы она проходила интенсивнее нужно выбирать допустимо высокую температуру.

Относительно стали существует несколько разновидностей данного процесса:

• Цементация.

В данном случае поверхностные слои стали насыщаются углеродом. В основном цементации подвергают низколегированные или простые стали с маленьким содержанием углерода. В результате детали хорошо сопротивляются ударным нагрузкам, обладают повышенной твердостью и износостойкостью.

Участки деталей, которые не подлежат цементации, предохраняют от этой процедуры, нанося на них разные вещества. Например, медь. Даже слой 0,01 – 0,02 мм хорошо защищает металлические поверхности от цементации.

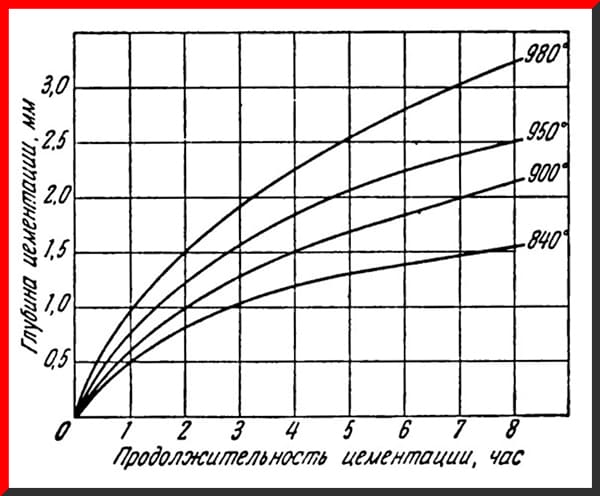

На продолжительность и глубину цементации влияет температура. Это хорошо видно на графике.

Цементацию проводят в твердых, жидких и газообразных углеродосодержащих веществах – карбюризаторах.

• Азотирование стали.

Это процесс насыщения поверхностного слоя азотом. Азотирование происходит в атмосфере аммиака при температурах 480 – 700 0 Во многих случаях этот метод имеет преимущество перед цементацией: поверхность остается твердой даже после нагрева до 500 – 550 0C, обладает большой устойчивостью к истиранию и хорошо противостоит коррозии в агрессивных средах.

• Цианирование стали.

Процесс, когда поверхностные слои одновременно насыщают азотом и углеродом. Сталь нагревают в жидких и газообразных веществах, которые содержат эти элементы. Цианирование подразделяют на высокотемпературное, когда процесс проходит при 800 – 950 0C и низкотемпературное с температурой 540 – 560 0 После высокотемпературного цианирования нужна закалка с последующим низкотемпературным отпуском. Термообработка металлов и сплавов после низкотемпературного цианирования не нужна.

• Алитирование.

Насыщение стали алюминием. К этому методу прибегают, чтобы повысить жаростойкость малоуглеродистых сталей. Алитированные детали хорошо переносят нагрев до 900 0 Насыщение верхних слоев алюминием проводят в жидких, газовых и твердых веществах. Большую популярность получило алитирование в порошковых смесях, которые на 49 % состоят из ферроалюминия, на 49 % из окиси алюминия и включают в себя 2 % хлористого аммония. Детали упаковывают в эту смесь, нагревают до 900 – 1000 %, выдерживают при такой температуре от 4 до 16 часов, а затем медленно охлаждают. На выходе получается алитированный слой глубиной 0,3 – 0,4 мм.

Жидкостное алитирование проводят в расплавленном алюминии при 700 – 800 0C с добавлением 6 – 8 % железной стружки. У этого способа есть существенный недостаток – высокая хрупкость алюминиевого слоя, поэтому он не получил широкого распространения.

Газовое алитирование проводят в горизонтальных ретортах. В них детали засыпают ферроалюминием и пропускают через реторту хлор или хлористый водород. Процесс алитирования длится 2 часа при температуре 980 0C .

• Хромирование.

Насыщение изделий хромом. Цель процесса – получить высокую твердость, жаропрочность и коррозионную стойкость поверхности, а также увеличить износостойкость детали. Твердость хромированной поверхности превосходит твердость закаленной цементованной и азотированной стали.

• Силицирование.

Насыщение поверхностных слоев стали кремнием. Приводит к повышению износостойкости, жаростойкости и коррозионной стойкости стали.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.