СПОСОБЫ ИЗГОТОВЛЕНИЯ СТАЛИ

Сталь – железоуглеродистый сплав, который включает в себя большую группу: стали конструкционные, углеродистые и легированные, инструментальные, нержавеющие, и содержит до 1,5% (а некоторые виды до 2,14%) углерода. Кроме него, в сталь добавляют постоянные примеси: марганец, кремний, фосфор, серу. В состав легированных сталей также входят хром и никель.

Сталь – основа современной техники. Нет практически ни одной отрасли, где бы не применялась сталь.

Согласно данным World Steel Association (WSA), за первое полугодие 2021 года Россия произвела 38,2 миллиона тонн стали, показав рост на 8,5%. Первенство по выплавке стали в мире принадлежит Китаю — 93,9 миллиона тонн.

СОВРЕМЕННЫЕ МЕТОДЫ ВЫПЛАВКИ

Сталь производят из предельного чугуна и стального лома. Чугун имеет в составе около 4% углерода, а также марганец, кремний и другие примеси. Их количество выше, чем в выплавляемой стали, поэтому перед тем, как приступать к выплавке стали, проводят окислительную плавку, чтобы удалить из чугуна избыток углерода и остальных примесей.

В состав легированных сталей для прочности дополнительно вводят хром и никель. Чтобы сталь получилась хорошего качества, при ее выплавке из состава удаляют как можно большее количество вредных примесей – серы, фосфора, кислорода, азота и неметаллических примесей.

Существует несколько способов изготовления стали:

1. Кислородно-конвертерный процесс.

В конвертер (агрегат для плавки) загружают стальной лом, заливают расплавленным чугуном (более 70% по массе плавки) и продувают сверху кислородом.

В этом металлическом коктейле интенсивно окисляются C, Si, Mn и другие примеси. В результате получается сталь с определенным составом. Расход кислорода составляет 2 – 5 м3 на 1 тонну метала. Время воздействия — от 10 до 30 минут. Чем выше расход кислорода, тем меньше время продувки.

Чистота технического кислорода должна колебаться в пределах 99,5 — 99,7%. Это обеспечивает низкое содержание опасных примесей в готовом сплаве.

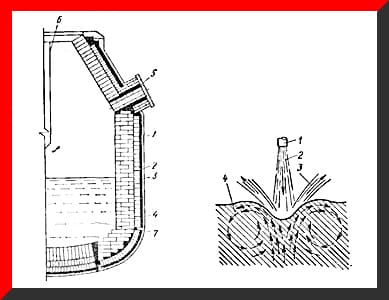

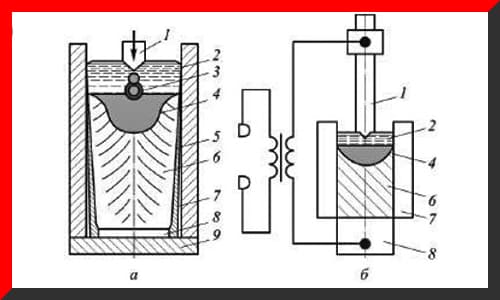

Рисунок 1. Схема кислородного конвертера со схемой движения металла при продувке кислородом.

1: 1 – кожух конвертера; 2 – арматурный слой из магнезитового кирпича; 3 – смолодоломитовая набивка; 4 – шамотный кирпич; 5 – летка для слива стали; 6 – фурма для вдувания кислорода; 7 – металл.

2: 1 – сопло; 2 – струя кислорода; 3 – отраженная струя; 4 – движение металла.

В процессе продувки окисляются железо, углерод и другие примеси. К концу выплавки окисление углерода замедляется. Это облегчает производство стали заданного состава. Продолжительность плавки определяет конечное содержание углерода в стали.

При окислении углерода выделяются пузырьки CO, которые удаляют из металла азот, фосфор и серу.

Кремний практически полностью окисляется при продувке, марганец – примерно на 70 % в начале процесса, а 95 – 98% фосфора исчезает, превращаясь в шлак. А вот сера удаляется хуже фосфора, поэтому для производства стали в чугуне ее не должно быть более 0,06 – 0,07 %.

При кислородно-конвертерной выплавке также окисляется и испаряется железо. Его потеря составляет до 2 %.

2. Раскисление стали.

Независимо от способа производства из чугуна и лома, в стали происходят окислительные реакции. В конце выплавки в сплаве содержится кислород, который остается и в затвердевшей стали. Он ухудшает стальную прочность, пластичность и вязкость. Раскисление стали нужно, чтобы уменьшить количество кислорода до допустимых значений.

Виды раскисления стали:

• Глубинное (осаждающее).

В сплав добавляют частицы, которые его раскисляют. Вещества, которые появляются при окислении, по плотности меньше стали. Они осаждаются в слой шлаков, затем всплывают.

Чаще всего сталь раскисляют марганцем, кремнием и алюминием.

Марганец является самым слабым раскислителем. Кремний и алюминий более энергичны. По степени раскисления различают кипящую, спокойную и полуспокойную сталь.

• Диффузионное.

Концентрацию кислорода в стали снижают с помощью специального шлака – белого, карбидного, кремнеземистого, глиноземистого. При таком виде раскисления стали нет углеродного кипения, потому что содержание О в стали быстро снижается.

3. Выплавка стали в мартеновских печах.

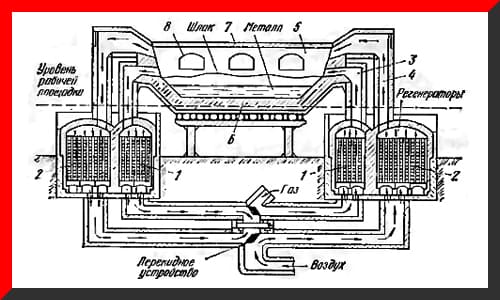

Рисунок 2. Мартеновская печь.

1, 2 – газовые и воздушные регенераторы; 3, 4 – газовые и воздушные каналы в головке печи; 5 – рабочая камера печи; 6 – под печи; 7 – свод печи; 8 – завалочные окна.

Мартеновская печь – пламенное регенеративное устройство.

Для выплавки стали нужна большая температура. «Питанием» для мартеновской печи служит смесь доменного, коксового и природного газов, мазут или природный газ. Смешанный газ применяют там, где есть доменное и коксохимическое производство. Основная масса стали выплавляется в печах, которые работают на мазуте или природном газе. Природный газ не содержит серы, сгорает без золы, его легко транспортировать, к тому же, он дешевле мазута, поэтому значительное количество крупных мартеновских печей отапливаются им.

Для выплавки небольшого количества стали применяют 30 – 80-т печи. На крупных металлургических заводах распространены 250 – 500-т устройства. Размеры ванны у таких печей до 20×6 м, а площадь пода до 115 м2. На некоторых производствах работают печи 900 т и более. Чем крупнее печь, тем больше экономическая эффективность.

Продолжительность плавки в малых и средних печах от 3 до 6 ч, в больших – до 12 ч. Мартеновские печи работают без перерывов до остановки на капремонт (400 – 600 плавок).

Как правило, сталь плавят из передельного чугуна марок М1, М2, М3 и стального скрапа. В состав добавляют известняк, железную руду и другие добавки. Ферромарганец применяют для раскисления и легирования.

Мартеновские печи делят на основные и кислые.

Под и стенки основной печи выложены из магнезитового кирпича. Свод – из хромомагнезитового кирпича. На под наслаивают магнезитовый или доломитовый порошок. При способе изготовления стали в основной печи в качестве флюса добавляют известняк, чтобы основной шлак образовывался с большим количеством извести. С помощью такого приема из сплава вытесняют серу и фосфор.

В кислой печи под и стенки делают из динасового кирпича, на под наваривают слой кварцевого песка. В ходе выплавки образуется кислый шлак, который содержит много SiO2. Здесь невозможно избавиться от серы и фосфора при выплавке. К этому мартеновскому процессу прибегают нечасто.

Основной мартеновский процесс делят на скрап-процесс и скрап-рудный.

Основной скрап-процесс обычно используют в печах емкостью до 100 т для изготовления высококачественной стали на машиностроительных и небольших металлургических предприятиях, где нет производства чугуна.

Для того, чтобы ускорить окислительный процесс примесей, используют железную руду, для раскисления и легирования – ферросплавы.

В ходе выплавки большое значение имеет образования шлака, потому что его химический состав, свойства, количество и температура определяют весь ход плавки.

Помимо углеродистых сталей основным скрап-процессом производят многие легированные сплавы.

Скрап-рудный процесс используют там, где есть производство чугуна. В больших мартеновских печах получают основную массу мартеновской стали.

Этим способом выплавляют только углеродистые стали. Они менее качественные, чем те, что выплавлены скрап-процессом, потому что чугун, известняк и железная руда, используемые в больших объемах, вносят в сплав ненужные серу, фосфор, неметаллические загрязнения и газы. Однако, скрап-рудный процесс более экономичен.

4. Двухванные печи.

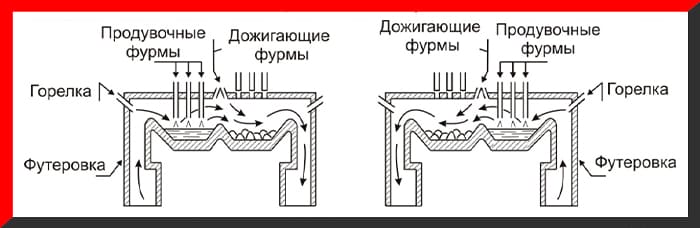

Рисунок 3. Схема и принцип действия двухванной печи.

Основное преимущество – их продуктивность выше, чем обычных мартеновских. Например, производительность 400-т мартеновских печей от 0,2 до 0,6 млн. тонн в год, а двухванных печей (2×200 т) – от 0,8 до 12 млн. тонн в год. Кроме того, у них проще конструкция и в 4 – 6 раз меньше затраты топлива.

5. Кислый мартеновский скрап-процесс.

Этим методом в небольших печах производят сталь выше по показателям, нежели мартеновская. Здесь используют чистый по сере и фосфору высококачественный чугун. Широкую известность получил дуплекс-процесс: сначала плавят в основной печи на обычной шихте, чтобы удалить серу и фосфор, а потом переливают сталь в кислую печь и заканчивают плавку. Этот подход уменьшает производительность и повышает стоимость металла.

Кислая сталь имеет хорошую раскисленность, в ней практически не содержится газов, серы, фосфора и неметаллических оксидных элементов. Её применяют для особо ответственных изделий: шариковых подшипников, роторов крупных турбин и т.п.

6. Выплавка стали в электродуговых печах.

Более совершенный метод. В электродуговой печи без труда можно регулировать тепловой процесс, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум, легче легировать сталь легкоокисляющимися элементами. Электросталь содержит минимальное количество серы и фосфора, неметаллических включений, хорошо раскислена.

В дуговых печах производят конструкционные, высоколегированные, коррозионностойкие, жаропрочные стали.

7. Производство стали в индукционных печах.

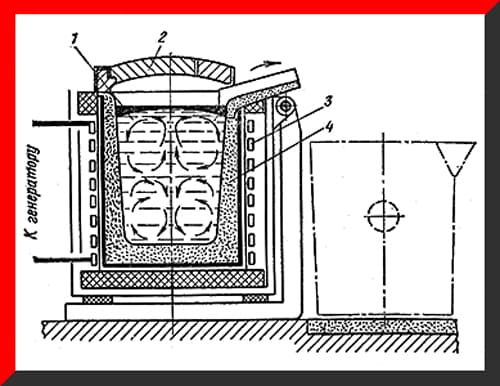

Рисунок 4. Индукционная печь для выплавки стали.

1 – тигель для огнеупорных материалов; 2 – водоохлаждаемый индуктор; 3 – желоб для выпуска плавки; 4 – сталеразливочный ковш; 5 – металл; 6 – вихревые токи.

В индукционных сталеплавильных печах выплавляют качественные коррозионностойкие и жаропрочные стали. Печи вмещают от нескольких десятков кг до 30 т металла.

8. Внедоменные способы получения стали.

Для переплавки в сталь используют примерно 80% всего чугуна. Существует несколько способов плавки без доменных печей: восстановление в кипящем слое и получение губчатого железа в капсулах.

9. Получение высококачественных сталей и сплавов.

Признаком качественной стали является отсутствие вредных примесей, неметаллических включений и растворенных газов. Чтобы получить сталь высочайшего качества для деталей и конструкций особого назначения применяют плавку в вакуумных дуговых и индукционных печах, а также электрошлаковый способ переплава.

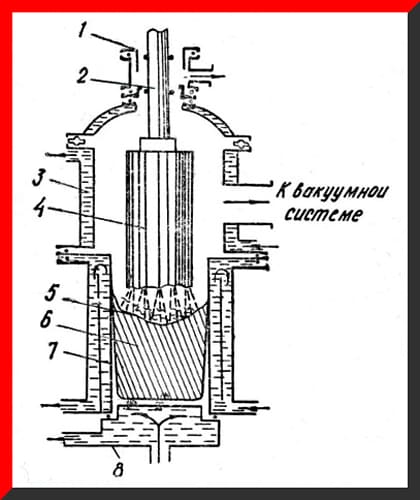

Рисунок 5. Схема электрошлакового переплава.

а – схема процесса; б – схема включения установки.

1 – переплавляемый электрод; 2 – шлаковая ванна; 3 – капли жидкого металла; 4 – металлическая ванна; 5 – шлаковая корочка; 6 – слиток; 7 – водоохлаждаемый металлический кристаллизатор; 8 – затравка; 9 – поддон.

Рисунок 6. Схема электродуговой вакуумной печи.

1 – токоведущий шток с электродержателем; 2 – электрод; 3 – рабочая камера; 4 – расходуемый электрод; 5 – ванна жидкого металла; 6 – слиток; 7 – водоохлаждаемый кристаллизатор; 8 – водоохлаждаемый поддон.

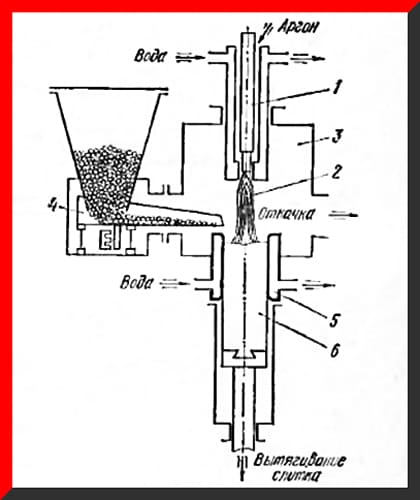

Рисунок 7. Схема плазменной дуговой печи.

1 – плазмотрон; 2 – плазменная дуга; 3 – плавильная камера; 4 – механизм подачи дробленой шихты; 5 – водоохлаждаемый кристаллизатор; 6 – слиток.

МЕТОДЫ РАЗЛИВКИ СТАЛИ

Из плавильных печей сталь выпускают в ковш, который переносят краном к месту разливки металла. Сплав выдерживают некоторое время в ковшах для того, чтобы выровнялся химический состав, ушли лишние газы и на поверхность всплыли неметаллические включения.

Существует разные методы разливки стали:

• Разливка в изложницы – чугунные или стальные формы с толстыми стенками. На производстве используют 2 способа – разливка сверху и снизу (сифоном).

• Непрерывная разливка. В основном для разливки стали таким способом используют установки вертикального типа.

• Разливка в инертной атмосфере. Используют для защиты стали от окисления.

• Обработка стали в ковше синтетическим шлаком. В результате количество серы падает в 2 – 3 раза и повышается чистота стали.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.