СИСТЕМА ДРОБЕОБРАЩЕНИЯ

Перед тем как наносить защитные и лакокрасочные покрытия на металлические конструкции и детали их поверхность подготавливают – очищают дробью от остатков старых покрытий, следов ржавчины, масляной, жировой пленки и других загрязнений. Все это делают для того, чтобы повысить срок эксплуатации, надежность и прочность металлических деталей и оборудования.

Помимо чистоты важна также определенная степень шероховатости поверхности в зависимости от вида, типа и класса покрытия.

Если нарушить стандартную технологию подготовки и пропустить этап обработки, это ухудшит сцепление с защитными и лакокрасочными покрытиями и сведет антикоррозионную защиту к нулю.

Процесс обработки металла дробью сводится к тому, чтобы вся металлическая поверхность была равномерно покрыта отпечатками абразива.

Из-за того, что система дробеобращения не имеет четкой структуры (дробинки распределяются случайным образом), абразив попадает как на необработанные участки, так и на уже появившиеся отпечатки дроби, полностью или частично перекрывая их.

Степень покрытия напрямую зависит от длительности воздействия дроби. Чем дольше металлические детали обрабатываются, тем больше растет доля перекрываемых участков.

КАК ОЦЕНИВАЮТ СТЕПЕНЬ ПОКРЫТИЯ?

В условиях производства степень покрытия оценивают визуально, сравнивая обрабатываемую поверхность с желаемым образцом.

Существуют и более точные методики:

1. Исследуемый участок фотографируют, снимки увеличивают и считают площадь отпечатков дроби с помощью миллиметровой сетки или с использованием компьютерной ретуши.

2. На обработанный участок наносят пленку со специальным раствором. Затем ее сдавливают под прессом и выдавливают раствор с необработанных участков. После просушки пленку помещают под увеличительный проектор и делают снимок. Далее отпечатки вырезают и взвешивают. Отношение массы отпечатка к начальному весу соответствующего участка бумаги и есть степень покрытия.

3. Контуры отпечатков вычерчивают, предварительно поместив исследуемую площадь под микроскоп с 50-кратным увеличением. После измеряют площадь всех отпечатков дроби в зоне видимости и сравнивают с площадью видимости.

4. Участки, которые нужно обработать закрашивают флуоресцентным маркером. Затем направляют на обрабатываемую деталь УФ-лучи и непроработанные участки становятся хорошо видны благодаря специальному составу маркера.

Заметим, что 100 % покрытие металлической поверхности отпечатками дроби невозможно как в теории, так и на практике, потому что для этого понадобится увеличить время обработки одной детали в несколько раз. К тому же вырастет расход дроби.

Пол Преви и Джон Камметт из исследовательской корпорации Lambda Research Corporation провели опыты, которые показали, что даже при самой низкой степени покрытия усталостная прочность деталей значительно увеличивается.

СИСТЕМА ДРОБЕОБРАЩЕНИЯ В ПАДАЮЩЕМ И ОТРАЖЕННОМ ПОТОКАХ

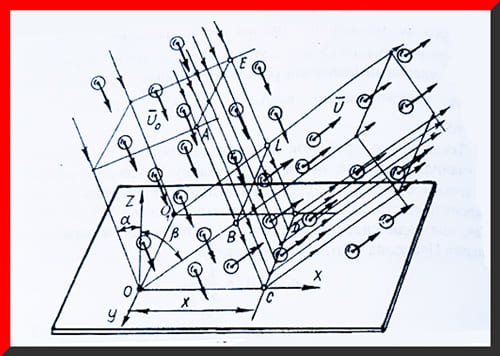

Рисунок. Схема потоков падающей и отраженной дроби.

При обработке металлических деталей и поверхностей дробеметным или дробеструйным аппаратами в большинстве случаев выполняются следующие свойства полей по закону Пуассона:

1. Вероятность того, что какое-то число дробинок попадут на поверхность, не зависит от того, где эта поверхность находится, а зависит от величины объема.

2. Вероятность попадания на поверхность двух и более дробинок мала по сравнению с попаданием одной дробинки.

3. Вероятность того, что на поверхность попадет какое-то число дробинок не зависит от того, сколько дробинок попало на другую, пересекающуюся поверхность.

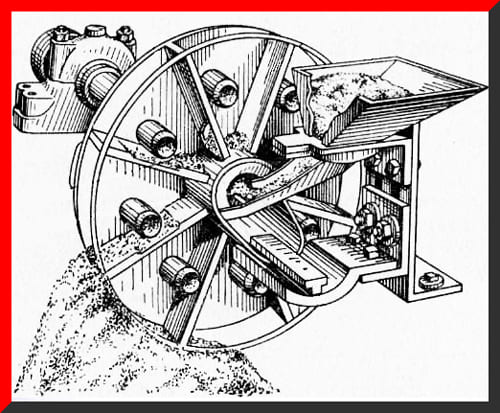

При обработке дробеметом поток дроби, разгоняемый лопастями, движется плоским веером. При обработке дробеструйным аппаратом поток дроби имеет форму конусного факела.

СТЕПЕНЬ ПОКРЫТИЯ МЕТАЛЛА ОТПЕЧАТКАМИ ДРОБИ

Определяя степень покрытия металлической поверхности отпечатками дроби, важно не руководствоваться конкретными значениями, а в первую очередь обращать внимание на то, насколько полно дробь обработала площадь. Другими словами – нужно оценить равномерность, сплошность и глубину наклепанного слоя.

Диаметр зон наклепа для различных материалов находится в диапазоне 2 – 3 d отпечатка.

Чем равномернее и сплошнее наклепанный слой, тем больше потребуется времени на обработку и тем больше будет расход дроби. Однако, здесь следует учитывать тот факт, что недонаклеп опаснее, чем перенаклеп, потому что после определенного момента время обработки мало отражается на пределе выносливости, тогда как снижение времени дробеметной обработки значительно снижает эффективность обработки.

Глубина же наклепанного слоя практически не зависит от степени покрытия, времени действия на металлическую поверхность дробеметного аппарата и расхода дроби.

НАСКОЛЬКО ВОЗМОЖНО СТОЛКНОВЕНИЕ ПАДАЮЩЕГО И ОТРАЖЕННОГО ПОТОКОВ ДРОБИ?

Когда система дробеобращения запущена, пересечение падающего и отраженного потоков неизбежно. В момент столкновения часть энергии падающей дроби тратится на удар с отскочившим абразивом. Дробинки истираются и раскалываются до того, как попадут на обрабатываемую поверхность.

Чтобы повысить дробеметную обработку металла нужно оптимизировать расход дроби. Также следует направлять абразив на металл под небольшим углом. Такой способ позволяет отраженному потоку дробинок быстро покидать зону обработки и меньше пересекаться с падающей дробью.

ВЫБОР РЕЖИМОВ ДРОБЕОБРАБОТКИ И ХАРАКТЕРИСТИКА КОНТАКТНОЙ ДЕФОРМАЦИИ В ХОДЕ СИСТЕМЫ ДРОБЕОБРАЩЕНИЯ ПРИ ДРОБЕУДАРНОМ УПРОЧНЕНИИ

На эффективность дробеметной обработки металла влияют следующие факторы:

- диаметр дроби;

- скорость дробинок во время работы дробемета;

- время дробеобработки;

- степень покрытия;

- твердость детали, которая подвергается обработке дробеметным аппаратом.

Все эти пункты определяют режим дробеметного упрочнения. Самым оптимальным является режим, при котором повышается предел выносливости обрабатываемой поверхности и как следствие – ее долговечность.

Упрочняющий эффект зависит от величины и распределения остаточных напряжений в сечении детали, а те в свою очередь определяются интенсивностью пластической деформации на поверхности детали и глубиной наклепанного слоя.

УСЛОВИЯ ВЫБОРА ПАРАМЕТРОВ, КОТОРЫЕ ПОВЫШАЮТ ПРЕДЕЛ ВЫНОСЛИВОСТИ ДЕТАЛЕЙ ПРИ ДРОБЕМЕТНОЙ ОБРАБОТКЕ:

1. Интенсивность пластической деформации на поверхности обрабатываемой детали должна быть максимально близка к предельной равномерной деформации материала.

2. Глубина упрочненного слоя должна соответствовать размеру поперечного сечения детали.

При одновременном выполнении этих условий предел выносливости и срок эксплуатации деталей увеличивается на несколько десятков процентов.

МЕТОДИКА ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ И ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК КОНТАКТНОЙ ДЕФОРМАЦИИ ПРИ ДРОБЕУДАРНОМ УПРОЧНЕНИИ:

1. Для начала определяют пластическую твердость материала, из которого изготовлена деталь, подвергающаяся обработке дробью. Затем вычисляют ее динамическую пластическую твердость.

2. Определяют механические характеристики материала, из которого изготовлена деталь: предел прочности, сопротивление разрыву, предельная равномерная деформация.

3. Определяют необходимую скорость дроби.

4. Рассчитывают рациональную глубину пластически деформированного слоя.

5. Для вычисленной скорости дроби и динамической твердости детали определяют глубину наклепанного слоя и необходимый диаметр дроби.

6. По значениям диаметра и скорости дроби находят коэффициент восстановления скорости абразива, глубину и диаметр остаточного ударного отпечатка, степень деформации отпечатка, максимальную и среднюю силу удара, упругое и полное сближение дроби с поверхностью, длительность активной и пассивной фаз удара, полное время удара и импульс силы удара дробинкой.

7. Определяют время дробеобработки, плотность распределения дробинок в потоке абразива, плотность отпечатков дроби на поверхности детали, расстояние между ближайшими отпечатками, степень равномерности глубины наклепанного слоя, степень покрытия зонами наклепа, расход дроби, давление ее потока на поверхность детали, а также оценивают вероятность столкновения отраженного и падающего потоков дроби в системе дробеобращения.

Компания ООО «ЛипецкТехноЛит» выпускает дробеметные аппараты и запчасти к ним, которые отличаются надежностью и способны конкурировать по качеству с оборудованием европейских производителей.

При этом цена наших дробеметов выгоднее. К тому же, вам не придется долго ждать запасные части, когда они понадобятся – вы всегда можете выбрать из наличия или заказать — мы изготовим и доставим дополнительные детали в кратчайшие сроки.

Наша компания открыта к сотрудничеству. Пишите нам на почту – обсудим и решим ваши задачи.