ОСНОВНЫЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ ОТЛИВОК

Основные способы изготовления отливок имеют важные преимущества:

- Отливки получаются более точными.

- Сокращается расход материалов в ходе литья.

- Уменьшается расход материала на литниковые системы.

ОСНОВНЫЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ ОТЛИВОК. КЛАССИФИКАЦИЯ:

1. Литье в формы из металла.

Емкости для изготовления отливок делают из чугуна, стали, меди и алюминия. Их используют для выплавки деталей из цветных металлов на основе алюминия, магния и меди.

Процедура литья.

Форму заполняют жидким металлом. После того, как он затвердеет, металлическую форму открывают, достают отливку и подготавливают емкость к следующей заливке: очищают, обдувают и красят.

В ходе литья таким способом механические свойства сплавов становятся лучше — заготовки имеют высокую плотность.

Кроме того, такой метод имеет ряд преимуществ с производственно-экономической стороны: литейные цехи освобождаются от переработки и транспортировки формовочных материалов (около 6 т на 1 т пригодного литья), нет потребности в производстве и просушке форм. Это освобождает площадь цеха, улучшает санитарные условия труда и уменьшает трудоемкость основных способов изготовления отливок.

Требования к построению емкостей (форм) для отливок:

- Максимально простая модель.

- Отсутствие выступающих элементов, острых углов и кромок, углублений и резких переходов от толстых стенок к тонким.

- Стенки достаточной толщины для заполнения металлом без перегрева.

Сплавы для литья состоят из двух и более компонентов. Основным элементом выступает металл. Сплавы из металла обладают более высокими механическими и физическими свойствами, чем чистые металлы.

Например, прочность стали больше прочности железа, а бронза и латунь прочнее меди.

Литые изделия применяют во всех отраслях промышленности. Самый распространенный метод литья — литье по выплавляемым моделям (ЛВМ). Для того, чтобы получить отливки применяют неразъемные формы, которые сформированы из воскоподобных композиций.

Преимущества ЛВМ:

- Большая точность отливок.

- Возможность вылить детали сложной формы и маленького размера.

- Экономия расходного материала и инструмента.

- Литье тонкостенных литых конструкций.

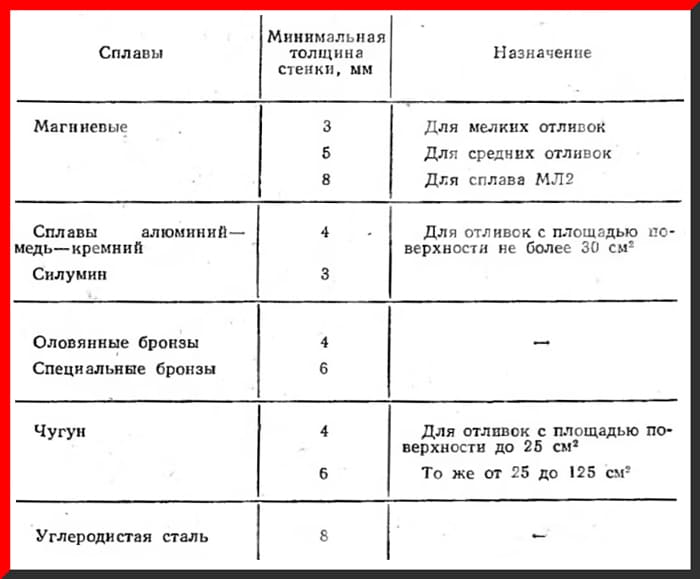

Таблица 1. Толщина стенок отливки при литье в металлические формы.

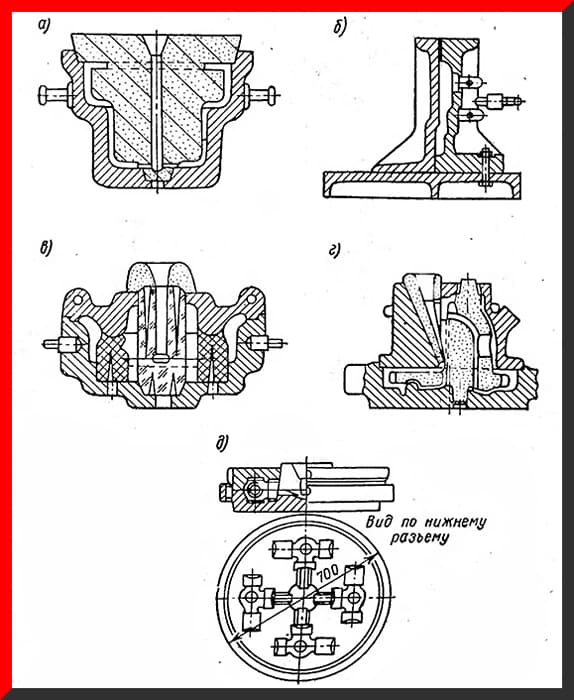

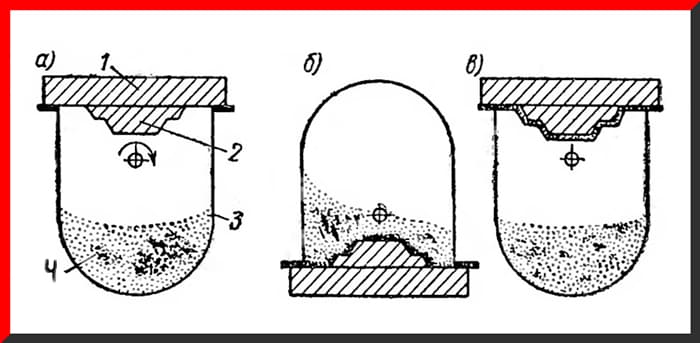

Виды металлических форм:

- Неразъемные или вытряхные (а). Они более долговечные, чем формы других конструкций. Цельные формы целесообразно использовать при изготовлении стальных и крупных чугунных отливок, чтобы избежать коробления при сильном прогреве.

- Формы с вертикальным разъемом (б). Применяют для выплавки простых плоских деталей из чугуна и сплавов цветных металлов с незначительными выступами и впадинами.

- Металлические формы с горизонтальным разъемом (в). Используют для стального литья и невысоких деталей из чугуна.

- Формы с комбинированным разъемом (г). С их помощью выливают сложные детали из чугуна и сплавов цветных металлов.

- Многоместные формы (д). В таких формах одновременно отливают несколько деталей.

Рисунок 1. Типы форм из металла.

Их чего делают формы для основных способов изготовления отливок.

В ходе производства отливок формы испытывают нагрузки большими температурами и химическим воздействием жидкого металла, поэтому их выполняют из стойких материалов — стали и чугуна.

Металлические стержни работают в наиболее тяжелых условиях, поэтому из производят из легированных и углеродистых сплавов, закаляют и отпускают при высоких температурах (на 20 – 30 0C больше температуры сплава, который заливается в формы). Толкатели делают из инструментальных сталей.

Сырье, из которого производят металлические формы и элементы к ним:

- Углеродистая машиноподелочная сталь марка Ст3. Сортовой прокат. Используют для цапф, ручек, шайб и плит выталкивателей.

- Углеродистая машиноподелочная сталь марка 25-35: используют для стальных станин, заготовок металлических форм; марка 45: для колонок, рукояток, штырей, направляющих фиксаторов стержней, пробок вентиляционных винтов, замков зубчатых реек; марка 50: применяют для производства эксцентриков.

- Литая сталь марки 25Л-1 и 35Л-1. Используют при производстве скоб, гаек, вилок, упоров и заготовок металлических форм.

- Углеродистая инструментальная сталь. Марка У8А: отливка выталкивателей и контрвыталкивателей. Марки У7 и У10: металлические стержни.

- Конструкционную легированную сталь марок 30ХГСА и 35ХГС применяют для изготовления металлических стержней.

- Пружинная легированная сталь марки 50ХФА используется для пружинных выталкивателей, пружин возврата толкателей и пружин буферов.

- Из меди марки М-1 делают теплоотводящие вставки.

- Серый литейный чугун марки СЧ18-36 применяют для заготовок металлических форм и литья частей машин, станин, цилиндров, траверс, маховиков.

- Высокопрочный чугун ВЧ50-1,5 используют при производстве литых заготовок металлических форм.

Изготовление металлических форм и процесс литья.

Производятся формы двумя методами – механическая обработка и литье. Выбор метода зависит от требований к качеству поверхности и точности отливок.

К примеру, отливки из сплавов на основе магния и алюминия должны иметь максимально чистую и точную поверхность, поэтому для них неприемлемо использование форм с литыми рабочими полостями. А вот для изготовления чугунных и стальных отливок рабочие полости делают литыми и потом зачищают плоскость разъема при необходимости.

Для того, чтобы снизить образование трещин в сложных и тонкостенных отливках форму подогревают. Алюминиевые сплавы доводят до 200 0C, магниевые – до 250 0C, чугунные – до 300 0C.

Чтобы защитить металлическую форму от воздействия высоких температур, окисления и понижения теплопроводности в процессе заливки в нее горячих сплавов, на нее наносят защитные покрытия с последующим окрашиванием.

В качестве огнеупорных облицовочных покрытий используют следующие материалы: огнеупорная глина, жидкое стекло, графит, молотый кварц, окись цинка, асбестовый порошок, молотый мел, вареное масло, борная кислота и прочие.

После облицовки и окраски формы собирают.

2. Центробежное литье.

Данный метод распространен для производства деталей сложной формы и элементов, которые имеют форму тел вращения.

Сущность процесса.

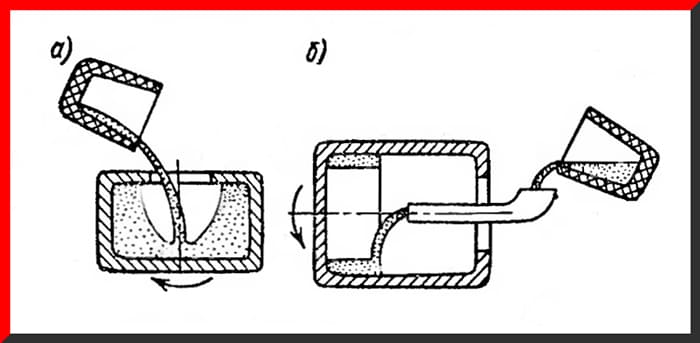

Металл заливают во вращающуюся форму. Там на него действует центробежная сила, он отбрасывается к стенкам, где затем застывает. Формы вращаются вокруг вертикальной (а) или горизонтальной (б) оси.

Рисунок 2. Схемы центробежного литья.

Сплавы на основе латуни и алюминия наиболее благоприятны для центробежного литья, так как быстро переходят из жидкого в твердое состояние. Сплавы, которые застывают медленнее нужно заливать с меньшей скоростью в охлаждаемую форму.

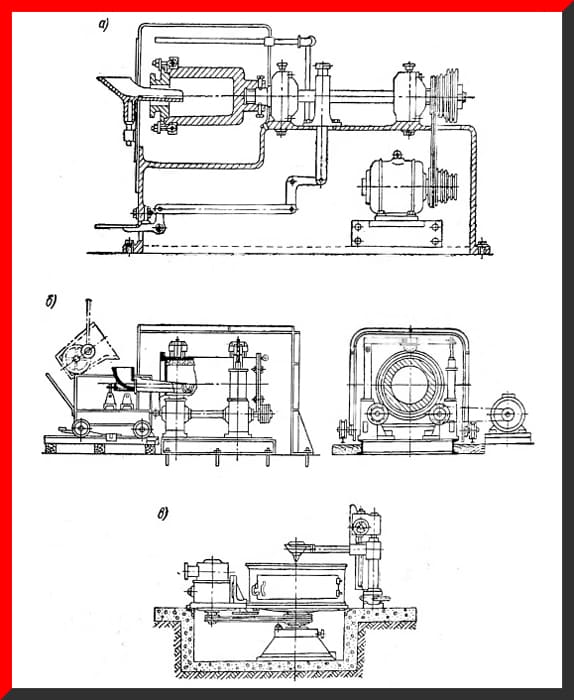

Виды машин для основного способа изготовления отливок под действием центробежной силы:

- Оборудование с горизонтальным валом консольного типа (а). Используют для производства гильз, втулок, маслот диаметром до 300 мм и длиной до 350 мм.

- Агрегат с горизонтальным валом роликового типа (б). С помощью него отливают гильзы диаметром от 200 до 600 мм, длиной от 400 до 1300 мм.

- Машина с вертикальным валом конструкции (в). В ней отливают кольцевые заготовки.

Рисунок 3. Конструкции центробежных машин.

3. Литье под давлением.

Таким методом получают сложные отливки любой конфигурации с круглыми и фасонными отверстиями. В итоге получаются элементы высокой чистоты и точности.

Сущность процесса.

На расплавленный метал, залитый в камеру прессования спецмашины, воздействуют поршнем. Под давлением расплав заполняет полость формы и образует отливку после застывания. Затем выталкиватели удаляют элемент из формы.

В процессе литья под давлением важно соблюдать правило: толщина стенок отливок из цинка, магния, алюминия и меди не должна превышать 6 мм, чтобы внутри заготовок не появилась газовая пористость.

У литья под давлением есть преимущества перед другими основными способами изготовления отливок:

- Себестоимость отливок ниже.

- Условия труда лучше.

Конструирование и эксплуатация форм.

В ходе конструирования нужно принимать во внимание тот факт, что при литье детали испытывают разные нагрузки.

Например, на плиты выталкивателей ложатся большие знакопеременные нагрузки, формообразующие детали подвергаются воздействию высоких температур, а некоторые элементы воспринимают динамические напряжения.

Свойства, которыми должна обладать сталь для деталей формы:

- Высокая ударная вязкость в интервале температур 400 – 900 0C.

- Сопротивление против разъедания расплавленным металлом.

- Минимальный коэффициент расширения при нагреве.

- Высокий предел прочности.

- Способность сохранять первоначальный объем и минимально деформироваться в процессе термообработки.

- Воспринимать упрочняющие и защитные покрытия.

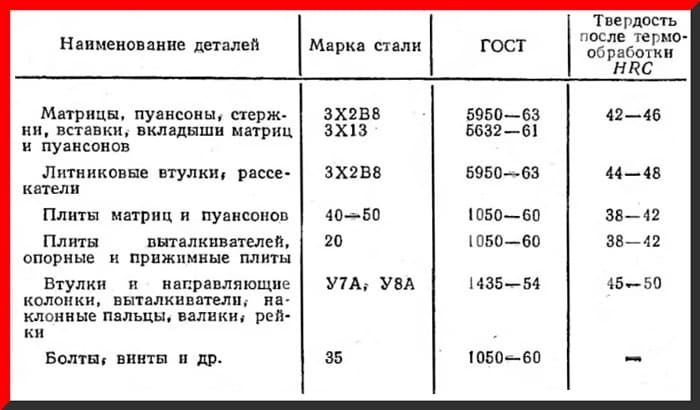

Таблица 2. Марки сталей для различных деталей форм.

При моделировании формы следует предусмотреть охлаждение нагреваемых частей, чтобы не допустить перегрева сплава. С этой задачей справляется водяное охлаждение или охлаждение сжатым воздухом.

В процессе литья нужно смазывать форму, чтобы отливки легче удалялись после застывания. Свойства смазки должны сохраняться при температуре 300 – 750 0C. Для этого используют машинное масло, смесь парафина и воска, а также смесь машинного масла и графита.

4. Литье в оболочковые спекаемые формы.

Этим методом выливают мелкие и среднего размера отливки из чугуна, стали и сплавов цветных металлов для текстильных машин, области мотостроения, автомобильной промышленности, тракторостроения и других отраслей. Детали, полученные этим методом, обладают точными размерами и хорошим качеством поверхности.

Сущность процесса.

В роли связующего материала выступает термореактивная смола, которая при нагреве до 325 – 375 0C твердеет.

Рисунок 4. Схема изготовления оболочковых полуформ.

Чугунную модельную плиту (1), на которой смонтированы металлические модели (2), нагревают до 220 – 250 0C и закрепляют на бункере (3). Внутри бункера находится формовочная смесь (а, 4), которая состоит из 93 – 95 % кварцевого песка и 5 – 7 % термореактивной смолы. Бункер поворачивается на 180 градусов и формовочная смесь падает на модельную плиту (б). После выдержки в 20 – 30 секунд на модельной плите и моделях образуется полузатвердевшая оболочка. Далее бункер возвращается в исходное положение и смесь, которая не успела прогреться, ссыпается в бункер (в). Плиту отделяют и вместе с оболочкой передают в печь, где 1 – 2 минуты нагревают при температуре 325 – 375 0C для окончательного затвердевания. После охлаждения оболочку снимают с плиты с помощью толкателей. Аналогичным способом делают вторую половину оболочки, после чего их соединяют скобами. Собранные формы устанавливают в металлический контейнер, засыпают дробью и заливают металлом.

Какие материалы используют для изготовления оболочек:

- Песок.

- Термоактивная смола.

- Увлажнители: тракторный керосин, технический фурфурол, жидкая бакелитовая смола.

- Разделительные составы.

- Клеи.

5. Литье по выплавляемым моделям.

Является одним из основных способов изготовления отливок. Его используют при отливке скульптур, украшений и предметов домашнего обихода. Данным методом отливают сложнейшие детали из разных сплавов.

Последовательность операций по производству отливок:

- Разрабатывают чертеж отливки по чертежу детали с учетом припусков на последующую механическую обработку.

- Проектируют пресс-форму по чертежу отливки с учетом усадки модельного состава и сплава.

- Модельный состав расплавляют и охлаждают до пастообразного состояния.

- Пастообразный состав помещают в форму. Таким же способом делают литниковую систему.

- Извлекают модель из формы и зачищают швы.

- Собирают модели в блоки при помощи электропаяльника.

- Наносят на модельный блок 3 – 4 слоя огнеупорного покрытия. После каждого слоя блок обсыпают кварцевым песком и просушивают 2 – 3 часа.

- Выплавляют легкоплавкие модели из керамической оболочки в горячей воде или горячим воздухом.

- Формируют блоки из получившихся форм.

- Формы прокаливают 2 – 3 часа при температуре 850 – 900 0C.

- В горячие формы заливают расплав.

- После остывания отливки выбивают из форм.

- Отделяют отливки от литниковой системы.

- Удаляют остатки керамической оболочки и промывают отливки.

- Отливки подвергают термической обработке.

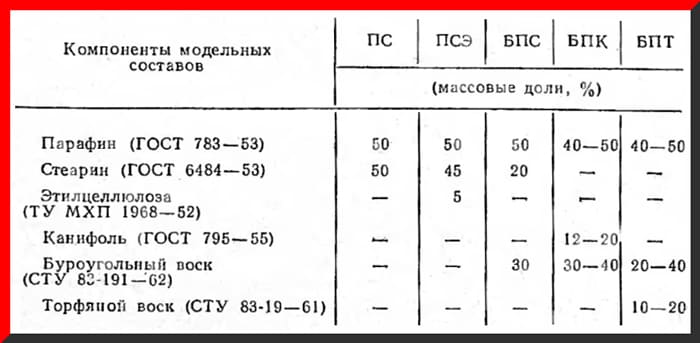

Таблица 3. Компоненты модельных составов.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.