ОБРАБОТКА МЕТАЛЛА ПРОКАТКОЙ. СТАНЫ ДЛЯ ПРОКАТКИ ДЕТАЛЕЙ

Обработка металла прокаткой – самый распространенный способ пластической деформации. Прокатка увеличивает прочность и плотность металлических заготовок и деталей, устраняет дефекты литья, пористость и микротрещины.

Как происходит обработка металла прокаткой. Заготовка зажимается между валками, которые вращаются, продвигая деталь и одновременно сдавливая ее, за счет чего та деформируется. Поперечное сечение заготовки уменьшается.

Существует 3 основных схемы обработка металла прокаткой:

1. Продольная прокатка. Два валка вращаются в разные стороны, а заготовка проходит между ними. Таким способом производят листовой и профильный прокат.

2. Поперечная прокатка. Оси прокатных валков располагаются параллельно детали, которую обрабатывают. Они пересекаются под небольшим углом. Этот способ применяют для изготовления шаров, осей, шестерен и других элементов, которые вращаются в процессе работы.

3. Поперечно-винтовая прокатка. Валки располагаются под углом друг к другу и вращаются в одну сторону. Металл для прокатки движется поступательно. Таким способом получают трубные пустотелые заготовки.

Детали, которые в процессе эксплуатации испытывают большие нагрузки, подвергают пластической деформации, обработке дробеметными аппаратами другим видам обработки, которые укрепляют металл.

Рассмотрим виды станов для обработки металлических деталей.

СТАНЫ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

Колесопрокатный стан предназначен для поточного производства цельнокатных железнодорожных колес различного диаметра. Станы различают по мощности, степени механизации и автоматизации основного и отделочного оборудования.

Шестивалковый стан раскатывает колеса в горизонтальном положении. Состав стана:

- Неподвижная станина.

- 2 наклонных приводных валка с механизмами для их установки и регулирования.

- 2 нажимных валка с механизмами для их перемещения к оси раскатки.

- Подвижная каретка с двумя главными приводными валками.

После прокатки колеса закаливают и очищают дробеметом, после чего они проходят завершающий осмотр специалистами и поступают на склад готовой продукции.

ОБРАБОТКА МЕТАЛЛА ПРОКАТКОЙ. ОДНОПОЗИЦИОННЫЕ СТАНЫ ГОРЯЧЕЙ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

Стан состоит из формирующего устройства с двумя валками, установки для нагрева заготовки и системы водоснабжения. Заготовку прокатывают, зажав между валками, а затем нагревая до определенной температуры. После прокатки заготовку выгружают из стана.

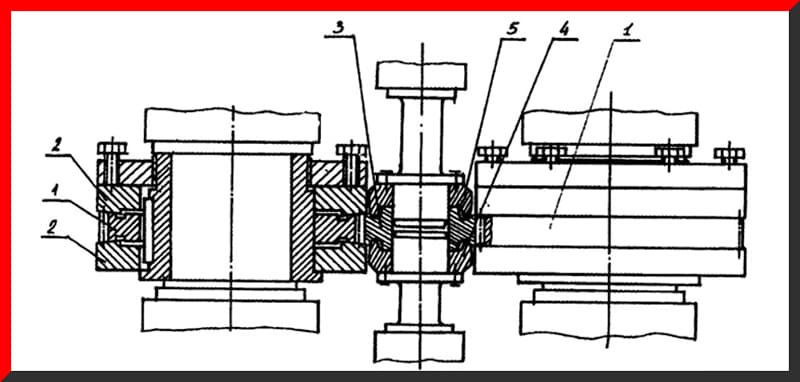

Рисунок 1. Схема двухвалковой прокатки заготовок с зубьями.

1 – приводные зубчатые валки; 2 – ограничители; 3 – заготовка; 4 – нижняя неприводная оправка, на которую устанавливают заготовку; 5 – верхняя приводная оправка, которой прижимают заготовку.

Специализированный двухвалковый стан состоит из станины с разновысокими направляющими, нажимного механизма, подвижного суппорта с закрепленным на нем узлом валка, неподвижного суппорта. Между валками находится центральная рамка с узлом базирования и зажимом заготовки.

Узел стана для базирования заготовки неподвижный. Благодаря этому заготовка надежно фиксируется и точность прокатки зубчатых колес повышается.

Привод зубчатых валков при обработке металла прокаткой осуществляется через червячную передачу от электрического двигателя переменного тока.

В процессе прокатке применяют заготовку после обработки резанием.

ОБРАБОТКА МЕТАЛЛА ПРОКАТКОЙ. ДВУХПОЗИЦИОННЫЕ СТАНЫ ГОРЯЧЕЙ ПРОКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС

На таких станах применяют необработанную штампованную заготовку и прокатывают ее в 2 этапа: сначала гладкими валками формируют вогнутую поверхность наружного диаметра, а затем накатывают на ней зубья, переместив заготовку на позицию зубчатых валков.

Станы применяют для производства крупномодульных зубчатых колес.

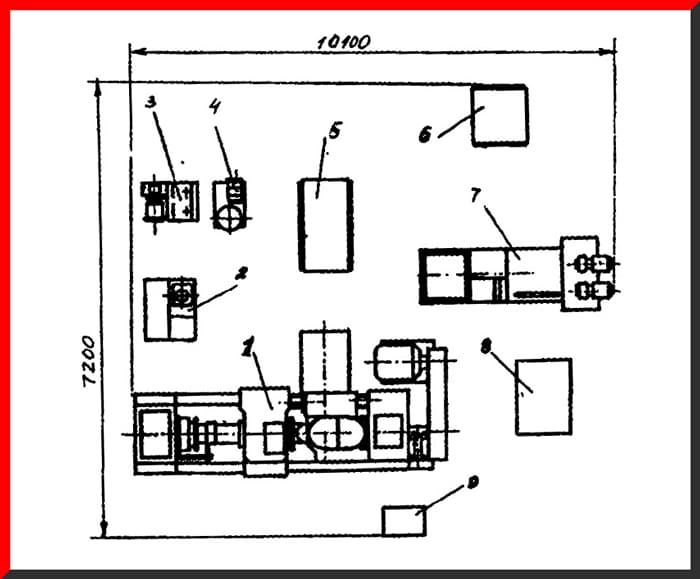

Рисунок 2. Состав оборудования стана.

1 — рабочая клеть ; 2 – гидропривод; 3 — станция технологической смазки; 4 – станция густой смазки; 5 — конденсаторная батарея; 6 — шкаф управления нагревом; 7 — бак с насосами системы водяного охлаждения инструмента; 8 — шкаф управления станом; 9 — пульт управления.

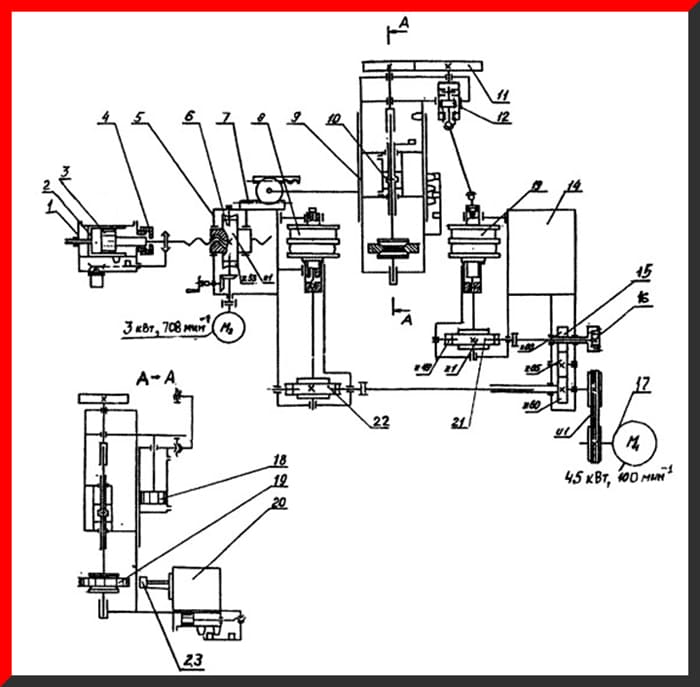

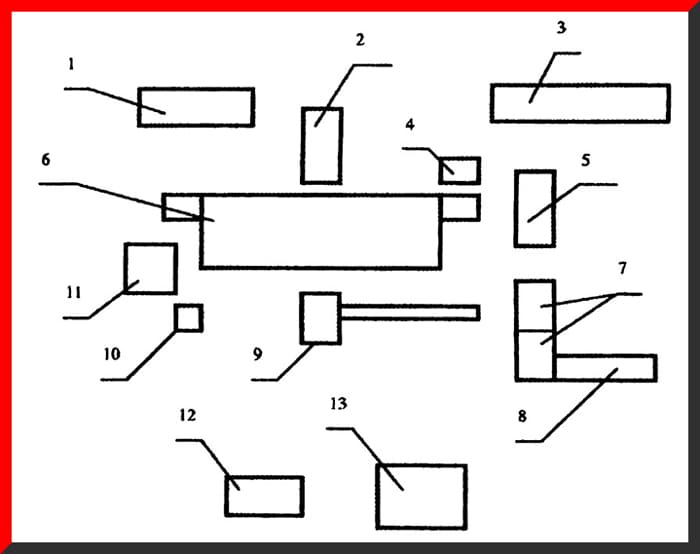

Рисунок 3. Схема работы зубопрокатного стана.

На сварной станине смонтированы нажимной механизм (1), гидроцилиндр обкатки (2) и гидроцилиндр прокатки (3). Межцентровое расстояние при обработке металла прокаткой регулируется упором (4) и гайкой (6) суппорта (5). В суппорте находится комплект инструмента (8), который включает гладкие валки для обкатки заготовки и зубчатые валки для прокатки зубьев. Второй комплект валков (13) находится в бабке (14). Валки вращаются от электродвигателя (17) через раздаточный редуктор (15) и червячные редукторы (21 и 22). С помощью муфты (16) устанавливают валки под определенным углом. Между суппортом и бабкой расположена центральная рамка (9) с гидроцилиндром (10) зажима заготовки (19). Суппорт и рамка связаны реечным зацеплением (7), который перемещает рамку. Заготовка вращается от валка (13) через карданный вал, зубчатофрикционную муфту (12) и гитару сменных шестерен (11).

На центральной рамке расположен трансформатор (20) с индуктором (23) для подогрева заготовки. Гидроцилиндр (18) перемещает заготовку вместе с индуктором.

Также в стане могут находиться устройства для автоматической работы: накопитель заготовок, установка для нагрева заготовок за границами стана и манипулятор с двумя руками, которые загружают и разгружают заготовки со стана.

Для смазки на стане используют турбинное масло Т-22, индустриальное масло И-20А.

Прокатка зубьев экономит 15 – 20 % металла от массы заготовки по сравнению с черновым фрезерованием и на 20 – 30 % увеличивает их долговечность.

СТАНЫ ДЛЯ ПРОКАТКИ ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ

Прокатка звездочек распространена в сельскохозяйственном машиностроении. Экономия металла в сравнении с токарной обработкой выходит около 30 %, снижается себестоимость изготовления звездочек.

Звездочки цепных передач прокатывают на станах 2-х типов – ЗПС и СНЗ.

На станах ЗПС для обработки металла прокаткой пропускают звездочки и шестерни большего диаметра, чем на станах СНЗ. Кроме, того станы ЗПС жестче и долговечнее.

ОБРАБОТКА МЕТАЛЛА ПРОКАТКОЙ. СТАН ДЛЯ ПРОКАТКИ БЕГОВОЙ ДОРОЖКИ КРАНОВЫХ КОЛЕС

Стан предназначен для горячей прокатки беговых дорожек крановых колес диаметром 320 – 500 мм. Для прокатки используют штампованную заготовку из стали 65 Г. Колеса, прокатанные на стане, обладают повышенной долговечностью.

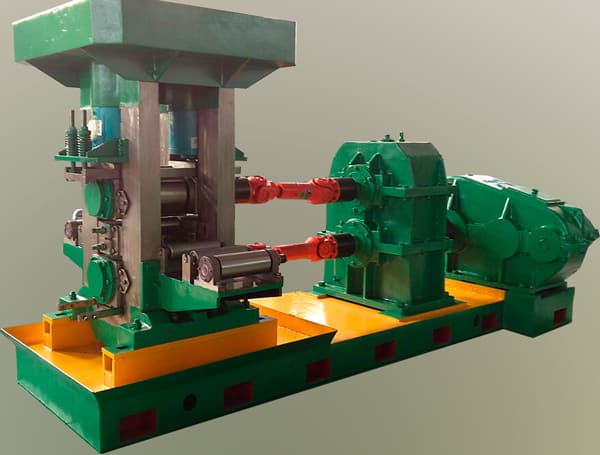

Рисунок 4. Стан для прокатки беговых дорожек крановых колес.

1 — система гидропривода механизмов рабочей клети; 2 – конденсаторная батарея секторного индуктора подогрева заготовки; 3 – шкаф управления стана; 4 – станция густой смазки; 5 – конденсаторная батарея узла нагрева в кольцевых индукторах; 6 – рабочая клеть; 7 – двухпозиционный узел нагрева в кольцевых индукторах; 8 – дозатор; 9 – манипулятор; 10 – стол выгрузки прокатных колес; 11 – станция жидкой смазки; 12 – система гидропривода вспомогательных механизмов; 13 – пульт управления.

Гидравлическое нажимное устройство перемещает суппорт и центральную рамку, а также создает силу прокатки в стане.

На суппорте размещен редуктор привода валков и механизм для перемещения суппорта и центральной рамки.

Редуктор привода валков передает вращение и момент валкам, которые находятся на выходном валу передачи.

На центральную рамку устанавливают и зажимают в ней деталь для прокатки.

Механизм установки трансформатора перемещает индуктор в процессе прокатки.

С помощью привода вращаются валки.

Дозатор передает заготовки в узел нагрева, который нагревает заготовки до температуры, нужной для обработки металла прокаткой.

Манипулятор передает заготовки из узла нагрева в стан, а оттуда – на стол выгрузки.

Электрическая схема обеспечивает работу стана в ручном и автоматическом режимах.

ВАЛКОВЫЕ СТАНЫ ПРУТКОВОЙ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ

Точность деталей, которые получают прокаткой на этих станах соизмерима с точностью деталей, получаемых при черновой обработке на металлорежущих станках.

Заготовка, нагретая в индукторе до 1100 – 1200 0C, поступает в рабочую клеть стана, где находятся 2 валка с клиновой калибровкой, и захватывается вершинами клиновых калибров, которые, внедряясь в заготовку в радиальном направлении, одновременно смещают металл к оси прокатки. За каждый оборот валков изделие прокатывается и отделяется от прутка.

Основные преимущества поперечно-клиновой прокатки:

- Коэффициент использования металла в заготовительном производстве повышается до 0,95.

- Трудоемкость производства заготовок снижается в 3 – 4 раза.

- Полная автоматизация и механизация прокатки.

Исходные заготовки – прутки помещают в загрузочный бункер. Оттуда они подаются на стеллаж, а затем поступают на ось нагрева. После материал для прокатки попадает в зазор между разведенными роликами. Ролики сводятся, захватывают заготовку и передают во вторые подающие ролики, которые подают прутки в индуктор для нагрева до 1200 0C. После воздействия температуры заготовка попадает в третью пару подающих роликов, которые перемещают её до полного выхода из индуктора в термостат, расположенный перед рабочей клетью. Термостат поддерживает постоянную температуру заготовки в процессе прокатки.

Прокатка выполняется двумя валками, имеющими 2 части: первая имеет реборду, которая делает на прутке канавку, а на второй расположены клиновые поверхности, которые формируют профиль изделия. Параллельно первой реборде находится вторая, с ножом на конце. Нож отделяет прокатанное изделие от прутка.

СТАНЫ ДЛЯ ПРОКАТКИ КРУПНОГАБАРИТНЫХ КОЛЕЦ

Использование кольцепрокатных станов в 5 – 10 раз повышает производительность и в 2 раза снижает расход металла.

Для прокатки крупных колец применяют 2- и 4-валковые станы с приводными торцевыми валками.

Двухвалковый стан предназначен для единичного и серийного производства гладких и профилированных колец из различных материалов. Диаметры прокатанных колец 250 – 1500, ширина до 300 и толщина 5 – 120 мм.

Кольцепрокатные станы с торцевыми валками имеют ряд преимуществ: на них прокатывают кольца, радиальная толщина которых превышает осевую ширину; уменьшается парк валков, так как гладкие кольца могут быть прокатаны без смены валков; улучшается качество прокатанных колец за счет устранения заусенцев и повышения чистоты обработки торцов.

Четырехвалковый стан предназначен для массового производства кольцевых заготовок подшипников качения диаметром 350 – 1000 и шириной 50 – 200 мм. Масса заготовок до 120 кг.

После обработки металла прокаткой его при необходимости закаливают и обязательно обрабатывают дробеметным оборудованием, чтобы сгладить возможные неровности и дефекты, а также дополнительно укрепить.

Компания ООО «ЛипецкТехноЛит» проектирует и производит надежные дробеметы и запасные части к ним. Полный список запчастей предоставляем по запросу. Пишите нам на почту.