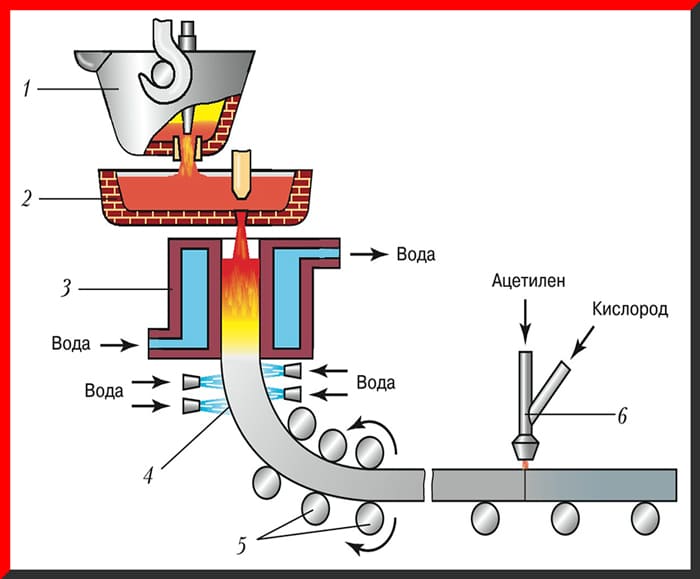

МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК

Человечество освоило литьё металла ещё в древности. Первым материалом, который использовали в этих целях, была бронза. Затем стали отливать детали из драгоценных сплавов – золота и серебра. Для этого использовали формы из камня или применяли метод литья по воску.

В наше время невозможно представить промышленность без современных способов литья.

Расплавленный металл заливают в специальные формы и дают составу затвердеть. Таким образом из металла создаются изделия разных форм и размеров. Для отливки берутся сплавы с разными характеристиками и свойствами. Благодаря данной технологии удается создавать продукцию достойного качества, не используя слишком громоздкое оборудование и большое число рабочих.

Рисунок 1. Схема машины непрерывного литья.

1 – сталеразливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор водоохлаждаемый; 4 – зона вторичного охлаждения; 5 – тянущие валки; 6 – ацетилено-кислородный резак.

ОПИСАНИЕ ТЕХНОЛОГИИ

Суть метода отливки металла заключается в следующем: жидкого сплава заливают в особые формы. Для этого используется машина непрерывного литья заготовок. На следующем этапе состав охлаждают, в результате чего получается изделие нужной формы. После полного остывания деталь вытаскивают. На последнем этапе ее по-разному обрабатывают в зависимости от назначения. Металлические изделия впоследствии применяются в разных сферах:

- машиностроение;

- авиастроение;

- автомобильные фабрики;

- стоматология;

- производство ювелирных украшений;

- ортопедия.

Каждая разновидность сплава требует особого подхода. Существует несколько технологий литья металла в зависимости от используемого вещества. Правильное их применение обеспечивает получение необходимых характеристик и исключает создание бракованных изделий.

КАКИЕ СПЛАВЫ ПРИМЕНЯЮТ ДЛЯ ЛИТЬЯ ЗАГОТОВОК

В литейном производстве применяются самые разные сплавы. Их общая и обязательная черта – повышенный уровень жидкотекучести. При создании сплава учитывается следующее: химический состав, структура металла, температура плавления составляющих.

Чаще всего для создания изделий, используемых в промышленных целях, берут металлы с небольшой температурой плавления. Так удается сэкономить на производстве и облегчить процесс литья.

Используемые для отливки материалы

При правильном подборе формы машина непрерывного литья заготовок и работники литейного предприятия могут создать изделие практически из любого готового сплава. Однако все разновидности материала отличаются друг от друга по температуре плавления и уровню жидкотекучести. Из-за этого каждый сплав нуждается в особом подходе. Наиболее распространены металлы с небольшой температурой плавления. Они используются на литейных промышленных предприятиях чаще всего.

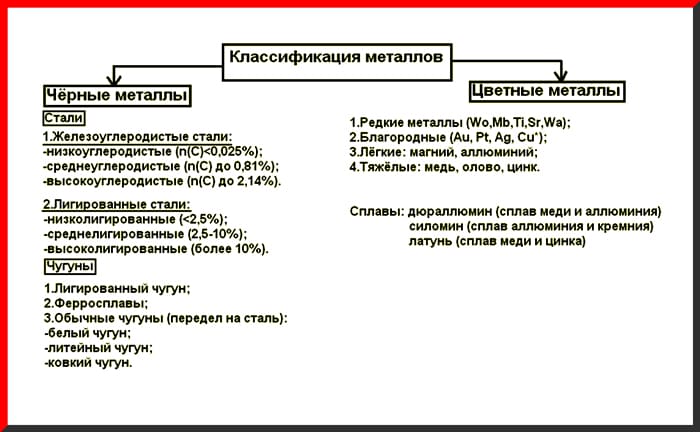

Используемые для отливки материалы делятся на три группы. Они бывают черными, цветными и редкоземельными. В первую группу входит сталь и два вида чугуна (литейный и ковкий). Все другие сплавы являются цветными или редкоземельными.

Любой сплав обладает определенным составом и, в зависимости от используемого материала, может быть стальным, чугунным, медным, латунным, золотым, алюминиевым, платиновым, серебряным, никелевым, магниевым, титановым или бронзовым. Для каждого вида применяется особый способ литья.

МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И СПОСОБЫ ОТЛИВКИ

Литейное производство существует уже много веков, а за последние несколько десятилетий развивалось максимально активно. За это время появилось множество разнообразных способов отливки, отличающихся друг от друга определенными условиями.

Так, например, при использовании в отливке черных металлов, необходимо создавать сплав из пяти типов стали. Каждый должен обладать разным углеродным уровнем – это условие обязательно.

Для создания очень прочных изделий берут легированную сталь. Она довольно-таки распространена и часто применяется в промышленной отливке.

Рисунок 2. Сплавы для производства отливок.

Чтобы создать деталь для станка или подобного машинного оборудования, используют сплав из простого ковкого и перлитного чугуна. Последний хорош тем, что легко обрабатывается и не вызывает проблем в производственном процессе.

Чугун, используемый на литейных предприятиях, бывает: белым, серым, отбеленным, половинчатым.

Использование чугуна делает технологию литья дешевле и проще. При работе с ним достаточно пользоваться обычной резкой.

Недостаток материала заключается в недостаточной прочности. Чтобы сделать чугун прочнее, в него добавляют шаровидный графит.

Часто технология отливки подразумевает использование сплавов цветных металлов. Наиболее распространенными являются медный и алюминиевый виды. Они стойко выдерживают неблагоприятные воздействия из окружающей среды, не ржавеют и отличаются доступной стоимостью.

Наиболее дорогая технология отливки та, в которой используется сплав на основе титана. Она же отличается большой трудоемкостью: приходится в точности соблюдать особые правила и условия, с особым вниманием заливать и остужать материал. Изделия, созданные с помощью такой технологии, применяются в отраслях с высокоразвитыми технологиями. Например, в авиакосмической или медицинской.

Сплавы на основе драгоценных металлов создаются для производства украшений, медицинских инструментов, деталей для электронных приборов.

МЕТОДЫ ЛИТЬЯ

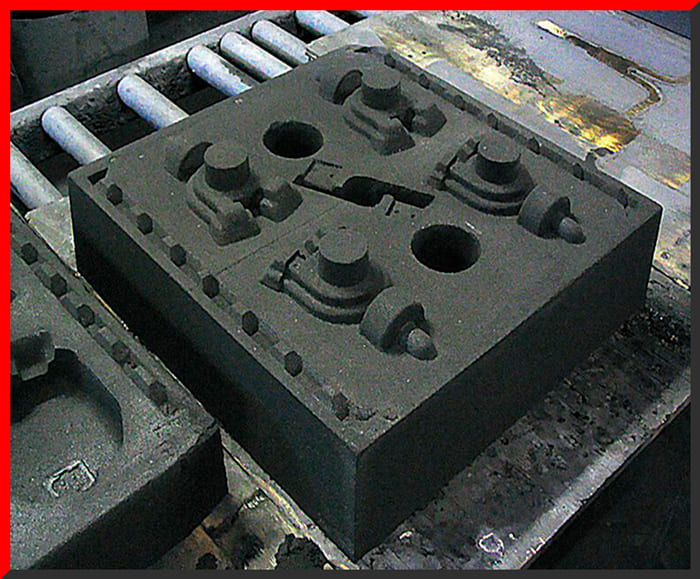

Самый старый метод литья подразумевает залитие расплавленного сплава в форму из песка. В настоящее время чаще используются иные, более технологичные и эффективные варианты:

- Вакуумно-пленочный. Был придуман в Японии во второй половине 20 столетия. Его суть состоит в расплавлении металлических заготовок и дальнейшем удержании материала в необходимой форме силами, возникающими в результате вакуумного давления.

- Центробежный. Здесь используются центробежные силы – машина непрерывного литья заготовок отправляет раскаленный металл в постоянно вращающиеся формы. Обычно данный метод используется при работе с чугуном и сталью, а также с медными, алюминиевыми, титановыми, цинковыми и магниевыми сплавами.

- Под давлением. Суть метода заключается в заправлении расплавленного вещества в формовую полость с помощью сильного давления. Для создания прессовочной формы используется пара подготовленных стальных штампов.

- Оболочковый. В ходе данной процедуры используются одноразовые разъемные формы с тонкими стенками, куда заливается расплавленное вещество. Изготавливается “оболочка” из смеси песка, смолы и специального термореактивного элемента. Когда залитый сплав становится полностью твердым, его охлаждают прямо в форме, а затем выбивают из нее.

- Многократный. Преимущество метода – возможность использовать одну и ту же форму несколько раз. Как правило, она изготавливается из графита, прошедшего особую механическую обработку. Многократный способ хорош тем, что в случае браковки той или иной детали создать второй экземпляр можно без лишних затрат.

- Ртутный. Способ используется для отливки драгоценностей, стальных изделий и сплавов, имеющих повышенную температуру плавления. Первым делом создается прессовочная форма, которая по форме и размеру соответствует изготавливаемой детали. Формируют ее из легкоплавкого материала, иногда используется латунь. После этого готовая прессовочная форма смазывается раскаленной парафиновой, пластмассовой или ртутной смесью. Затем все хорошо охлаждается. Полученная модель является одноразовой и используется для отливки одного изделия.

- По выплавляемым моделям. Способ подразумевает отливку деталей с использованием неразъемных керамических форм, не боящихся открытого огня. В результате использования данного метода раскаленное вещество заливается в модель, а затем последняя выплавляется, выжигается или растворяется специальными составами.

- Электрошлаковый. Преимущество метода заключается в том, что количество залитого металлического сплава остается таким, каким было изначально. Эта особенность полезна именно в машиностроительной области. Изделия, произведенные электрошлаковым методом литья, обретают наилучшие характеристики.

Используемые на сегодняшний день методы современны и продолжают развиваться с течением времени. Благодаря им удается производить из металлических сплавов детали, обладающие особыми качествами, не тратя много ресурсов и рабочих сил. Причем количество бракованных изделий получается минимальным.

В современной промышленности применяются такие производственные технологии:

- Литье в металлические формы (кокильное литье). Суть его заключается в том, что машина непрерывного литья заготовок заправляет заранее подготовленные формы раскаленным жидким сплавом. После охлаждения вытаскиваются готовые детали.

- Статическое литье. Раскаленный сплав отправляется в неподвижную форму. Туда он заливается до тех пор, пока там не закончится место. Технология статического литья отличается максимальной легкостью и простотой.

- Литье под давлением. Технология позволяет удобно работать со сплавами, обладающими небольшой температурой плавления. В раскаленном виде они под давлением проталкиваются в подготовленную форму, а затем охлаждаются.

ПРОИЗВОДСТВЕННЫЕ ИЗДЕРЖКИ

Чтобы сделать процесс менее убыточным, технологии литья металла модернизировали: в обычные одноразовые формы добавили полимеры повышенной прочности.

Еще одним способом, снижающим издержки, стало использование оболочковых моделей. Их поверхность под действием высоких температур становится твердой и объединяется с жидким сплавом. В результате получается изделие с очень ровной поверхностью. Так, например, создают водяные и паровые отопительные радиаторы, автомобильные узлы, производственные станки, самолеты и прочие механизмы высоких технологий.

Оболочковые формы дают возможность изготавливать крупные по габаритам изделия разных модификаций. Технология позволяет значительно сэкономить на производстве, сократив убытки.

РАЗНОВИДНОСТИ ЛИТЕЙНЫХ ФОРМ

В литейной промышленности используются самые разные модели емкостей. Они делятся на две большие группы: бывают одноразовыми и многократными. Последние могут быть чугунными, стальными, керамическими или графитовыми.

Чаще всего используют именно чугунные формы. Они идеально подходят в случаях, когда необходимо отлить изделие из сплава цветных металлов (например, алюминиевое или медное).

Литейные емкости также делятся на другие две группы: открытые и закрытые. Первые также зовутся изложницами, а вторые – кокилями. В кокилях расположена специальная полость, по форме и габаритам в идеале соответствующая необходимой детали. В форме также имеется отверстие, через которое машина непрерывного литья заготовок заливает в полость расплавленный металл.

Существуют оболочковые литейные модели – их применяют, как правило, при отливке изделий из цветных сплавов. В таком случае изготавливаются они из порошкового материала, представляющего собой диоксид кремния или гипс. Иногда “оболочки” используются для создания ювелирных украшений или крепких стальных деталей.

Для создания ювелирных украшений чаще всего используется ртутный метод. Он предполагает задействование особых литейных форм, формируемых из легкоплавкого вещества. Внутренняя их часть заполняется горячей парафиновой, пластмассовой или ртутной смесью. В результате удается произвести изделие с необычной формой и минимальными размерами.

Подобная работа сложна, поэтому выполняющие ее работники должны обладать достойной квалификацией и приличным опытом. А высокотехнологичное оборудование поможет облегчить производственный процесс.

В числе производственных помещений компании ООО ЛипецкТехноЛит также есть литейный цех, где специалисты отливают детали современными методами.

Мы работаем с крупными металлообрабатывающими предприятиями России и СНГ с 2003 года.

Вы всегда можете выбрать запасные части для дробемётного оборудования из наличия или заказать изготовление деталей в нужном количестве. Пишите на почту – будем рады новым партнёрам.