ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Литьё по выплавляемым моделям – распространённый способ получения отливок в машиностроительной сфере, приборостроении и прочих сферах промышленности.

Способ имеет ряд преимуществ:

- Высокая точность.

- Возможность получать детали сложной формы.

- Масса вылитых деталей составляет от нескольких граммов до десятков килограммов.

- В процессе литья используются любые сплавы.

- Можно получить готовые цельные детали без необходимости механической обработки.

- В ходе процесса уменьшается расход металла.

- Не нужно специальное оборудование и большие производственные площади.

- Этим методом можно получить литые конструкции с тонкими стенками.

- Вылитые детали при необходимости соединяют в цельнолитые узлы.

- Есть возможность регулировать вес и параметры изделий.

- Можно управлять процессами затвердевания металла.

- Можно спрогнозировать, какого качества будет отливка.

КАК ПРОИСХОДИТ ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Для того, чтобы отлить деталь данным способом, сначала делают модель, которая состоит из парафина, воска или других подобных составов. Они должны обладать следующими свойствами:

- Диапазон плавления от 60 до 81,6 градусов.

- Минимальные усадка и расширение.

- Материал должен обладать отличной текучестью.

- После застывания форма должна быть прочной и твёрдой.

- Компоненты быстроплавящегося состава не должны прилипать к поверхности.

- Модель не должна вступать в реакцию с огнеупорной смесью.

- В процессе нагревания недопустимо выделение опасных паров.

- Стоимость компонентов должна быть невысокая.

- Возможность повторного использования материала.

Процесс изготовления модели

В форму из пластмассы, гипса или чугуна заливают состав будущей модели. Дают остыть. Затем вынимают получившийся образец и охлаждают под холодной водой.

Чтобы стальное изделие получилось максимально хорошего качества шаблоны собирают в блоки. Их количество варьируется от 2 до 100 единиц. После этого получившиеся блоки соединяют в литниковую систему.

Полученную модель покрывают слоем керамики и специального компонента, который обладает связующими свойствами. В его роли чаще всего выступает силикатно-этиловый раствор. Сверху наносят до 46 слоёв огнеупорного раствора. Каждый слой хорошо просушивают.

Затем получившуюся модель помещают в горячую воду, где быстроплавящееся вещество растапливается, собирается и применяется повторно.

Модель промывают и сушат при 200 градусах 2 часа. После этого её помещают в печь, где температура достигает 950 градусов и прокаливают ещё 2 часа. Таким образом форма становится прочной.

Изготовление отливки

Расплавленный металл заливают в горячую форму, в которой он застывает. После этого оболочку разрушают. Готовую деталь очищают, промывают водой и сушат. Затем термически обрабатывают при необходимости (закалка, отпуск) и проводят контрольные измерения.

Важные нюансы литья по выплавляемым моделям

- Чтобы готовая деталь получилась гладкой и её не нужно было дорабатывать механическим способом, горячий металл важно заливать равномерно.

- Важно соблюдать температурные показатели заливаемого сплава.

- Чем сложнее деталь, тем больше времени потребуется на заливку формы. Очень важно не затягивать этот процесс, но и не торопиться, подавая расплав равномерной струей.

- Нужно учитывать тот факт, что детали с тонкими стенками и элементами застывают быстрее, чем толстостенные и массивные изделия.

- Для равномерного остывания горячего металла форму снабжают элементами, которые хорошо проводят тепло. Например, чугун или графит.

- Следует учитывать, что внутренняя сторона формы имеет такую же температуру, что и остывающий сплав, тогда как снаружи она значительно холоднее.

- Обязательно нужно дождаться полного застывания заготовки. Если вынимать деталь раньше срока, это может повлиять на её качество.

Положительные стороны литья по выплавляемым моделям

- Высокая точность благодаря тому, что в форме отсутствуют разъёмы.

- Процесс достаточно прост в исполнении.

- Литьё по выплавляемым моделям относится к недорогим способам изготовления металлических изделий.

- Можно сделать любую модель для отливки разной формы и массы.

- В процессе литья применяются разные сплавы. Ограничений нет.

Отрицательные стороны литья по выплавляемым моделям

- Длительность процесса из-за необходимости изготовления форм для литья.

- Выгоду от производства можно получить только если оно имеет массовый характер.

БРАК ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Несмотря на все плюсы данного способа, готовые отливки могут получиться с дефектами. Их виды и меры предупреждения рассмотрим ниже.

1. Недолив, неслитина, спай.

Эти несовершенства возникают по причине некачественного заполнения формы.

Избежать их появления можно, если соблюдать важные этапы процесса литья:

- Необходимо следить за тем, чтобы струя расплавленного металла была равномерной.

- Нужно строго контролировать температуру заливаемого металла и температуру формы.

- Следить за тем, чтобы полость формы не заполнялась встречным потоком металла. Это может происходить при неверной конструкции литниковой системы.

- Важно, чтобы в литниковой системе присутствовали вентиляционные каналы и была повышена газопроницаемость формы.

2. Прорыв металла.

Причина появления дефекта – нарушение технологии при изготовлении формы. Из-за этого в ней образуются трещины, прочность снижается. Также в ней образуются различные напряжения, которые приводят к браку отливок.

Меры предупреждения:

- Соблюдать технологию изготовления: поддерживать консистенцию смеси, следить за равномерностью толщины слоёв, выдерживать режимы сушки, не допускать растрескивания оболочек.

- Не использовать формовочные материалы плохого качества и компоненты с разными свойствами.

- Не допускать механических повреждений в процессе изготовления формы.

- Для крупногабаритных отливок увеличить количество слоёв и применить конструкцию литниковой системы.

- Проводить заливку металла с небольшой высоты, чтобы уменьшить гидравлический удар.

- Не перегревать металл в процессе заливки.

3. Газовая раковина.

Это пустоты в отливке, которые могут быть как внутри, так и снаружи. Они появляются по следующим причинам:

- Остатки модельного состава были не полностью удалены из формы.

- В формовочном материале присутствовали посторонние примеси.

- При хранении в форме скопилась влага.

- Литейная форма недостаточно газопроницаема.

- Неправильная конструкция литниковой системы.

- Модель заполнялась металлом слишком быстро или слишком медленно, прерывистой струёй.

Устранив все вышеперечисленные причины, можно избежать появления газовых раковин.

4. Газовая пористость.

Возникает, когда в процессе затвердевания металла из него выделяются газы.

Как избежать появления данного дефекта:

- Следует хорошо очищать шихту в процессе подготовки.

- Подогревать шихтовые материалы при температуре 120 градусов.

- Важно не допускать перегрев металла.

- Нужно прокаливать облицовку плавильных печей и разливочных ковшей.

- Обрабатывать расплав: раскислять металл, рафинировать сплавы, плавить металл в вакууме и инертных газах.

5. Газовая шероховатость.

Появляется из-за роста газовых раковин на стыке формы с металлом. Выглядит как углубление в виде сферы.

Меры недопущения брака:

- Повысить газопроницаемость формы: использовать пористые слои, уменьшить число наносимых слоёв, прогревать перед заливкой расплавленного металла.

- Выдерживать необходимое время металла в форме, чтобы обеспечить его прочность.

- Следить за тем, чтобы воздух не попадал в модельный состав.

- Снабдить форму системой вентиляции, чтобы обеспечить удаление воздуха.

6. Газовый залив.

Имеет вид крупных наростов. Появляется в результате заливов газовых раковин, которые находятся на поверхности.

Чтобы исключить появление этого дефекта при литье по выплавляемым моделям нужно учитывать некоторые тонкости процесса:

- Режим наполнения модели металлом не должен меняться. Температура формы и состава, время, давление – все показатели должны быть постоянными.

- В конструкции пресс-формы не должно быть воздушных мешков.

- Форма должна хорошо вентилироваться.

- Следует тщательно обезжиривать модели.

- Важно проводить качественный контроль смеси для изготовления формы.

- Необходимо добавлять в состав обкладочного слоя формы ПАВ.

- Нужен тщательный контроль в ходе нанесения суспензии: быстрота и число окунаний в состав; вращение блоков, чтобы слой ложился равномерно; стекание избытка состава.

7. Вскип.

Этот дефект характеризуется скоплением раковин и наростов. Образовывается, когда сгорают остатки модельного состава и активно выделяются газы.

Меры предупреждения брака:

- Следует без остатка удалять модельный состав из формы.

- Важно повысить эффективность удаления отливки после застывания: использовать паровые автоклавы, нагревать в СВЧ, окунать в горячую воду и т.п.

- Не применять в производстве формовочные материалы с примесями.

- Перед тем как заливать компоненты в форму, её необходимо тщательно просушить.

8. Коробление.

Деформация отливки из-за напряжений.

Как избежать появления данного дефекта:

- Спроектировать блок отливок таким образом, чтобы они равномерно охлаждались.

- Сделать оболочку более податливой за счет уменьшения слоёв.

- Снизить жёсткость оболочки, например, сделав в ней полости.

- Выдерживать время застывания отливок до конца.

- Отдать предпочтение вертикальному расположению моделей.

- Обеспечить правильное хранение блоков моделей: постоянная температура; не допускать деформацию моделей под собственной массой; хранить на специальных подставках.

- Модели с тонкими стенками проверять на наличие дефекта с помощью специализированных шаблонов.

- Использовать более термоустойчивый состав для изготовления форм.

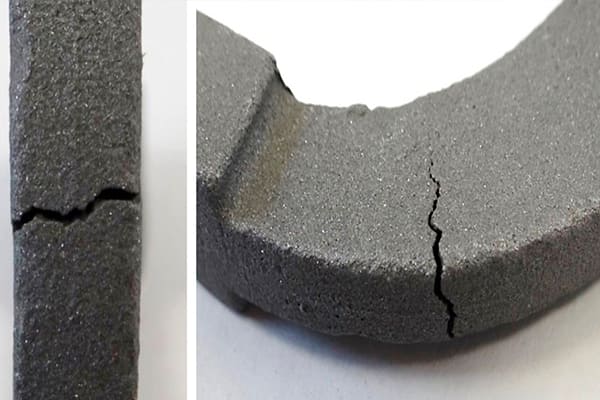

9. Горячие и холодные трещины.

Появляются в местах скопления напряжений. Часто возникают в углах изделий, местах переходов от крупных фрагментов к тонким элементам детали.

Меры предупреждения:

- Выливать деталь в 2 этапа: сначала изготовить несколько литых фрагментов, а затем соединить их.

- Необходимо наличие в конструкции формы рёбер жёсткости и охлаждения.

- Увеличение времени охлаждения отливки.

- Подогрев формы.

- Уменьшить число слоёв формы и сделать её менее прочной (в технологически допустимых пределах).

- Сформировать внутри оболочки формы прослойку с порами.

- Тонкостенные отливки выбивать без ударов, предварительно применив отжиг, чтобы снять внутренние напряжения.

- Использовать другой сплав.

- Не допускать чрезмерного содержания углерода, хрома и марганца в сплавах, так как они снижают пластичность и способствуют появлению трещин.

- Следить за температурой формы при заливке расплава.

- Использовать шихту высокого качества.

- Исключить попадание неметаллических элементов в состав сплава.

10. Усадочная раковина, усадочная пористость, рыхлота.

Появляются в утолщениях деталей, потому что такие места застывают дольше.

Как не допустить образование данного дефекта:

- Изменить конструкцию литниковой системы.

- Использовать охлаждающие и подогревающие элементы для равномерной кристаллизации сплава.

- Помещать отливки таким образом, чтобы исключить взаимный обогрев.

- Учитывать тот факт, что внешняя сторона формы охлаждается быстрее внутренней.

11. Утяжина.

Образуется в тех местах детали, в которых сплав остывает позже, чем в других частях. Из-за этого тонкая плёнка затвердевшего металла на поверхности продавливается в сторону подкорковой усадочной раковины.

Меры предупреждения данного вида брака:

- Изменить конструкцию литниковой системы.

- Использовать охлаждающие и подогревающие элементы для равномерной кристаллизации сплава.

- Помещать отливки таким образом, чтобы исключить взаимный обогрев.

- Учитывать тот факт, что внешняя сторона формы охлаждается быстрее внутренней.

12. Неметаллические включения, песчаная раковина, засор.

Это полости в отливке, которые могут располагаться внутри и снаружи. Они заполнены элементами облицовочного материала и другими посторонними включениями, которые попали в форму в процессе разливки металла.

Меры исключения появления дефекта:

- Сюда относятся меры недопущения холодных и горячих трещин.

- Особое внимание следует уделить нанесению состава на модель литниковой воронки.

- На кромке чаши с торцевой стороны делать утолщённый бортик.

- Край воронки оболочки должен возвышаться при помещении в опоку на 10 – 15 мм.

- Литниковую воронку нужно закрывать перед процессом формовки.

- В нижней части необходимы специальные сборники мусора.

13. Шлаковая раковина.

Открытая или закрытая пустота, которая заполнена шлаком.

Как не допустить образование данного дефекта:

- Следует удалять шлак с поверхности горячего металла перед тем, как заливать его в форму. Он должен иметь достаточную вязкость для того, чтобы хорошо отделяться.

- В процессе разливки горячего сплава использовать ковши чайникового типа.

- Заливать шлак непрерывной струёй без колебаний.

- Использовать керамические и стекловолоконные сетки.

14. Королёк.

Дефект выглядит как брызги металлических капель.

Как не допустить появление брака:

- Необходимо исключить разбрызгивание металлического расплава при наполнении формы.

- Следует заполнять форму металлом с небольшого расстояния и равномерной струёй.

- Размещать модели в блоке таким образом, чтобы металлические брызги не попадали в полости форм.

15. Вмятины, забой и царапины.

Появляются на поверхности при механической обработке: во время обрубки, очистки, а также при перемещении. Для того, чтобы максимально минимизировать данный дефект, необходимо делать припуски.

16. Шероховатость, пробой.

Меры предупреждения:

- Тщательно проводить финишную обработку рабочей поверхности формы.

- В процессе эксплуатации формы следить за тем, чтобы внутри не оставался модельный состав, вода или избытки смазочного материала, обязательно обезжиривать перед процессом заливки.

- В процессе изготовления формы не использовать крупный песок для обсыпки.

17. Пригар.

Механический и термический пригар исключается для литья по выплавляемым моделям. Для этого процесса характерен химический пригар. Происходит в результате взаимодействия легированных сплавов с компонентами формы.

Как избежать появления пригара:

- Применять для изготовления формы компоненты, химически инертные к легированному сплаву, который будут в неё заливать.

- Важно как следует раскислять сплав.

- Не использовать в работе материалы с примесями.

18. Плена, окисная плена.

Это металлический или оксидный слой на поверхности готовой отливки. Чаще всего этот дефект встречается на деталях с протяжённой поверхностью.

Меры предупреждения дефекта:

- Уменьшить окисляемость металла: сплавы, которые образуют окисную плёнку плавить в вакуумных установках; использовать ковши чайникового типа, хорошо прокаливать и очищать их; уменьшать время заливки;

- Изменить конструкцию литниковой системы.

19. Просечка, залив, нарост.

Эти дефекты появляются из-за того, что металл проникает в проломы и трещины керамической формы.

Как не допустить образование данного дефекта:

- Применять полые модели.

- Использовать составы с маленьким коэффициентом изменений в объёме.

- Выплавлять модели в автоклавах, СВЧ-нагревом.

- Для оболочек использовать огнеупорные материалы с небольшим коэффициентом термического расширения.

- Увеличить число слоёв оболочки.

- Беречь формы от повреждений.

20. Зарез, вылом, вмятины, забои.

Причина образования брака – нарушение технических условий.

Меры предупреждения:

- Обозначать место отделения отливки от литника пережимами.

- Литниковые ходы и отливка должны быть разной толщины.

- Использовать для извлечения отливок специальные устройства, не подвергать отливки ударам.

- Тонкие и хрупкие отливки перевозить в специальной таре, в которой есть гнёзда для каждой детали.

Наша компания ООО ЛипецкТехноЛит с 2003 года выпускает дробемётные аппараты и запасные части к нему. Детали мы изготавливаем в собственном цехе литья.

Можно выбрать запчасти из наличия или сделать индивидуальный заказ – мы изготовим и доставим комплектующие в срок за свой счёт.

Для сотрудничества пишите нам на почту.