ЭЛЕКТРИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛА

Электрическая обработка металла применяется для тех материалов и сплавов, которые не обладают большой прочностью и пластичностью.

Часто такой метод обработки и изготовления деталей используют в производстве электроники, бытовых приборов и хрупких деталей в машиностроении.

Электрическая обработка металла включает в себя несколько разновидностей:

1. Электоэрозионный метод.

Заключается в следующем: под воздействием электрического импульсного разряда оба электрода разрушаются и на их поверхности появляются лунки за счёт нагрева электродов до высокой температуры. Импульсы тока проходят по всей площади заготовки и образует углубления, в точности повторяющие контуры инструмента.

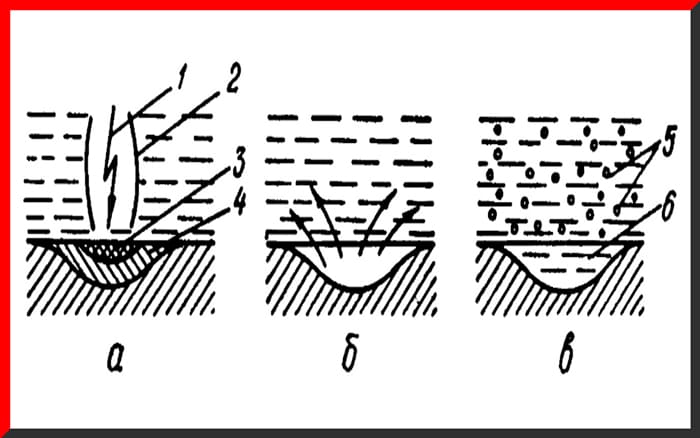

Рисунок 1. Схема электроэрозионного метода обработки металла.

а: 1 — стадия прохождения импульса тока по каналу; 2 – образующаяся газовая полость; 3 – зона испарения металла на обрабатываемой поверхности; 4 — зона плавления металла на обрабатываемой поверхности; б — выброс металла; в – стационарная стадия: 5 – образование гранул застывшего металла; 6 – образование электроэрозионной лунки.

Электроэрозионная обработка осуществляется в жидкой среде: киросин, дизельное топливо, соляровое масло, индустриальное масло, вода, водные растворы солей и эмульсий. Инструмент в данной операции выполняет роль катода. Его изготавливают из латуни, меди, алюминия, чугуна и графита.

Выделяют 3 основных разновидности электроэрозионной обработки: электроискровая, электроимпульсная и высокочастотная.

Данный метод обработки металла используют для прошивки неглубоких полостей разной формы, нарезания резьбы, для круглого, наружного и внутреннего шлифования и т.д.

2. Электроконтактный способ.

Основан на механическом разрушении или изменении формы металлической поверхности, которые происходят одновременно с нагревом или расплавлением этих поверхностей электрическим током. В месте контакта двух токопроводящих поверхностей выделяется тепло из-за повышенного сопротивления и электрического разряда.

Операции электроконтактной обработки (обдирка, заточка, шлифование, фрезерование и т.д.) при помощи быстро вращающихся металлических дисков, которые одновременно являются электродами и инструментами, удаляющими размягченный металл из мест разрушения.

Электроконтактную обработку применяют для точения, заточки режущего инструмента, очистки от окалины, для обдирки слитков, фрезерования, шлифования, сверления, долбления, прошивания и прочих операций.

3. Анодно-механическая обработка.

Это процесс электрохимического растворения и электроэрозионного разрушения с механическим удалением отходов и механической генерацией импульсов тока, которые оказывают тепловое воздействие на металл. В процессе резки и чистовой анодно-механической обработки достигается высокое качество обработанной поверхности.

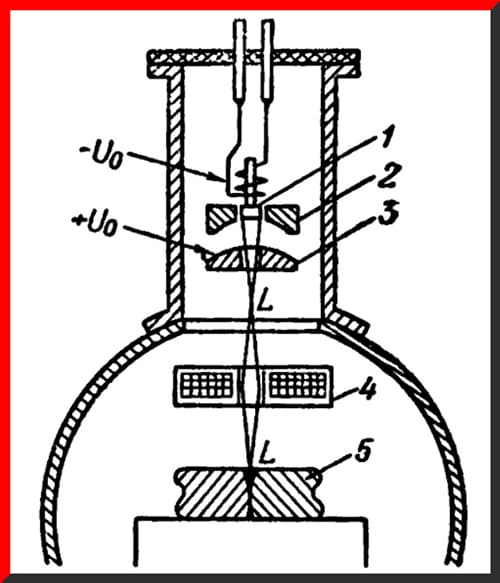

Рисунок 2. Схема анодно-механической обработки.

а – анодное растворение металла при низких плотностях тока;

б – электроэрозионное разрушение металла при высоких плотностях тока.

1 – обрабатываемая заготовка; 2 – продукты распада; 3 – электролит; 4 – инструмент.

В качестве рабочей жидкости в процессе анодно-механической обработки применяют раствор жидкого стекла в большом количестве воды.

4. Ультразвуковая обработка металла.

Таким методом обрабатывают хрупкие материалы на станках при помощи генераторов мощностью 0,05 – 4 кВт.

Станки могут быть малогабаритные переносные или ультразвуковые стационарные.

Комплектация универсального ультразвукового станка:

- Генератор.

- Акустический инструмент.

- Механизм подачи инструмента и создания статической нагрузки инструмента на деталь.

- Стол для закрепления заготовок.

- Система подвода абразива.

- Устройство измерения глубины обработки.

Ультразвуковой обработке подвергаются полупроводники, алмазные волоки, диодные матрицы и т.п.

Помимо универсальных станков существуют ультразвуковые головки, которые устанавливают на универсальных металлорежущих станках.

5. Электрохимическое шлифование и полирование металлов.

Принцип действия, следующий: электрический ток проходит через цепь, образованную проводниками и находящейся между ними жидкостью. В результате возникают химические процессы, которые приводят к образованию на поверхности металла окислов и гидратов.

Электрохимическую обработку применяют при травлении, отделке и размерной обработке поверхности (декоративное и техническое шлифование и полирование, размерное шлифование, доводка в спокойном электролите и т.п.).

В качестве электролита применяют раствор поваренной соли в воде. Водные растворы серной кислоты.

Этот способ электрической обработки металла используют для шлифования турбинных лопаток, калибрования шлицевых отверстий, прошивки отверстий и полостей, для образования кольцевых канавок внутри отверстий деталей и т.п. Он обеспечивает прочное покрытие и снижение пористости, поэтому электрохимическую обработку часто применяют перед нанесением гальванических покрытий.

6. Электронно-лучевая и плазменная обработка материалов.

Основана на использовании остросфокусированного пучка электронов, которые движутся с большой скоростью. Попадая на заготовку, они тормозятся. Этот приводит к превращению кинетической энергии в тепловую. В результате в точке соприкосновения выделяется большое количество тепла, которое нагревает, плавит или испаряет любые материалы.

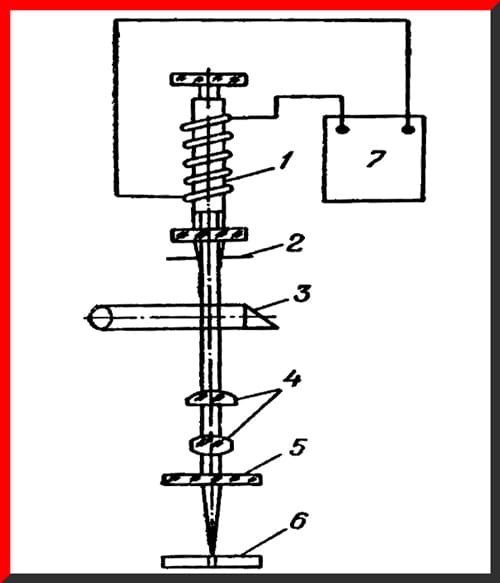

Рисунок 3. Схема получения электронного луча.

Электронно-лучевую обработку проводят в вакууме. Этим способом удобно обрабатывать очень маленькие отверстия и миниатюрные металлические и неметаллические детали.

Плазменную обработку проводят плазмой – ионизированным газом. Это любой материал, который перешёл в газообразное состояние в результате нагрева до высокой температуры.

Факел плазмы используют для нанесения покрытий любыми тугоплавкими материалами методом напыления, резки, сварки, точения и проведения металлургических процессов.

7. Обработка материалов с помощью светового луча.

Световой луч излучается оптическим квантовым генератором (лазером). Они бывают газовые, жидкостные и кристаллические. Их основой служит крупный кристалл рубина синтетического происхождения, в котором формируется лазерный луч.

Обработку лазером проводят в воздухе и вакууме. Его применяют для сверления, разрезки, сварки и других видов микрообработки.

Рисунок 4. Схема оптического квантового генератора.

1 – кристалл синтетического рубина; 2 – диафрагма; 3 – визирная трубка; 4 – объектив микроскопа, который направляет луч на деталь; 5 – защитное стекло; 6 – обрабатываемая деталь.

8. Вибрационное полирование шлифование.

В вибрирующую ёмкость загружают абразивные частицы и заготовки для обработки. За счёт вибрации элементы перемещаются и с поверхности деталей снимается микростружка. В некоторых случаях в резервуар добавляют слабокислотные или щелочные растворы для того, чтобы сократить время обработки.

Преимущества электрических методов обработки заключаются в следующем:

- они позволяют работать с твёрдыми и прочными материалами, которые не поддаются другим методам обработки, а также с чрезвычайно хрупкими и сложными по форме материалами;

- эти методы значительно сокращают расход материалов;

- все станки, на которых обрабатывают детали электрическими способами возможно включать в автоматические линии.

Недостатки электрических методов обработки:

- скорость обработки низкая, в результате чего в процессе обработки тратится много энергии.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛА НА СТАНКАХ

При работе с использованием разновидностей электрических методов обработки следует соблюдать следующие условия:

- Во время работы на станках должны быть предусмотрены все защитные устройства от поражения электрическим током станочника и обслуживающего персонала.

- Кислотные растворы электролитов нужно готовить, строго соблюдая инструкцию.

- Электронно-лучевые установки должны иметь надёжное защитное устройство от рентгеновского излучения.

- Все элементы, которые несут ток должны быть надёжно закрыты и обеспечены блокирующими устройствами.

- Важно строго соблюдать правила использования шлифовальных кругов.

- Станочник обязан строго соблюдать правила безопасности, написанные в инструкции и иметь все необходимые средства защиты.

Мы производим оборудование для дробемётной очистки металла под ключ – проектируем, изготавливаем комплектующие в собственном цехе литья и устанавливаем в производственных цехах заказчика.

В нашей компании также есть готовые дробемётные установки и аппараты и запасные части к ним.

Компания ООО ЛипецкТехноЛит работает с 2003 года и сотрудничает с крупными предприятиями тяжёлой промышленности по всей территории России и ближнего зарубежья.