ДРОБЕМЁТНАЯ ОБРАБОТКА МЕТАЛЛА

Любой металл подлежит очистке. Будь то листовой прокат или готовое оборудование и детали, которые эксплуатируются какое-то время. Дело в том, что в процессе износа металлические элементы нужно повторно обрабатывать защитными составами и наносить свежий слой лакокрасочных покрытий, удалять с поверхности возможные следы ржавчины или масляных пятен. Металл, из которого только предстоит изготовить элементы конструкции или оборудования также нуждается в очищении от окалин, сварных швов, заусенцев и различного рода загрязнений.

С такой задачей отлично справляется дробемётная обработка металла. Этот процесс помимо очищения дополнительно укрепляет металлическую поверхность, что способствует продлению срока службы изделия.

В зависимости от используемого вида абразива металлическая поверхность становится шероховатой или гладкой, матовой или глянцевой. Лаки, краски и прочие защитные и декоративные составы лучше ложатся на металл после обработки дробемётом.

ЧТО ПРЕДСТАВЛЯЕТ СОБОЙ ДРОБЕМЁТНАЯ ОБРАБОТКА МЕТАЛЛА

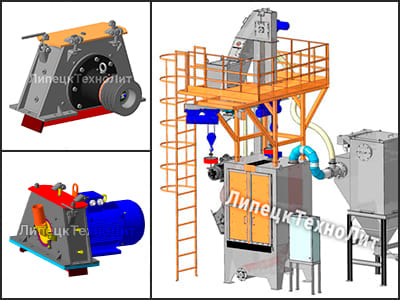

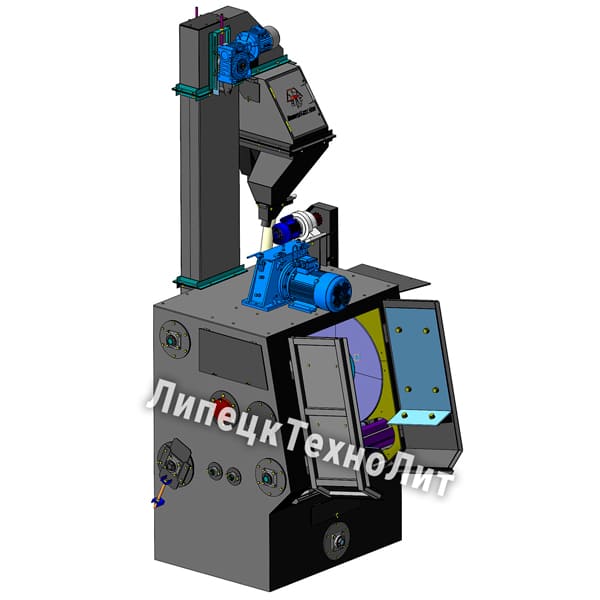

Дробемётная обработка металла осуществляется дробемётными аппаратами и установками. Их отличие состоит в том, что дробемётный аппарат можно вписать в производственную линию, а дробемётная установка – это целый комплекс, который состоит из нескольких комплектующих (в том числе дробемёты) и представляет собой целостный агрегат по обработке металлических изделий.

Основные части дробемётного аппарата:

Шпиндель, корпус, рабочее колесо, питатель, импеллер, распределительная камера, отражательное колесо, лопасть, кольцо, планка.

В некоторых моделях есть кронштейн и воронка на запасные части.

Основные комплектующие дробемётной установки:

Камера очистки или рабочая камера, дробемётные аппараты (количество зависит от модели установки), роликовый конвейер (рольганг), система сбора пыли, элеватор, сепаратор, шкаф управления.

Как действует дробемётный аппарат

Рабочие лопатки дробемёта разгоняют дробь и направляют её со скоростью 80 – 100 м/с на обрабатываемое изделие. Абразив попадает на металлическую поверхность, последняя сжимается в точке удара, в результате чего происходит очищение и одновременное укрепление поверхностного слоя. Весь мусор, который образовывается в процессе работы дробемёта автоматически собирает промышленный пылесос. Воздух проходит через фильтр и выходит наружу. Очищенная от пыли и загрязнений дробь поступает обратно в рабочую камеру. До полного истирания абразив в среднем проходит 2000 циклов.

В зависимости от модели дробемётного аппарата или установки, за 1 час работы можно очистить от 40 до 150 м2 металла.

После обработки изделия лучше сопротивляются коррозионному разрушению, их усталостная прочность повышается, а защитные и декоративные покрытия ложатся ровнее и держатся дольше.

Дробемётная обработка металла применяется ко всем металлическим деталям, конструкциям и оборудованию, за исключением хрупких изделий сложной формы.

РАЗНОВИДНОСТИ ДРОБЕМЁТНЫХ УСТАНОВОК

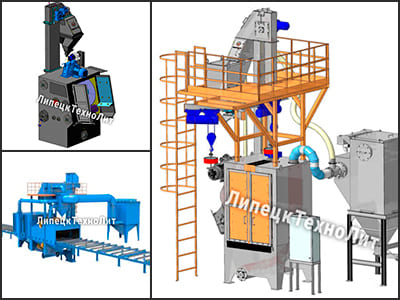

Проходного типа

Представляет собой агрегат, по которому, как по тоннелю, проходит деталь. Изделие помещают на роликовый конвейер,с помощью которого оно попадает в рабочую камеру, где расположены дробемётные аппараты. Они очищают деталь и та выходит с обратной стороны установки. Часто подобные агрегаты совмещают с камерами покраски и сушки.

Подвесного типа

С помощью подвесных дробемётных установок обрабатывают изделия крупных размеров. С помощью специального крюка деталь поднимают на необходимую высоту и перемещают в камеру, где происходит обработка.

Барабанного типа

Такой используют, в основном, для очищения большого количества мелких деталей. Элементы помещают в барабан вместе с дробью и при вращении они очищаются от трения друг о друга и дробинки. Расход дроби при такой обработке получается более экономичным.

Дробемёты для очистки труб

Установки обрабатывают трубы с внешних и внутренних сторон. Если на производстве используют трубы разного диаметра, то под каждый размер нужна отдельная установка для очистки.

КАКАЯ ДРОБЬ ПОДХОДИТ ДЛЯ ДРОБЕМЁТНОЙ ОЧИСТКИ МЕТАЛЛА

На эффективность очистки влияет и качество дроби: форма, состав, твёрдость и прочие характеристики).

По форме абразив делят на литой, колотый и рубленный.

Литая дробь должна быть в виде плотных и однородных гранул одинаковой формы без примесей (% примесей допускается не больше 0,5). Такую выливают из стали и чугуна. Стальная литая дробь отличается большей прочность, чем чугунная литая и применяется чаще.

Рубленную дробь изготавливают из стальной, медной или алюминиевой проволоки. В процессе нарезки проволоки необходимо использовать качественный острый инструмент. После прохождения 300 – 500 циклов рубленная дробь окончательно сглаживается и приобретает сферическую форму.

Колотую дробь делают следующим образом: сначала выливают крупные элементы, а затем раскалывают их на мелкие фрагменты.

ВИДЫ ДРОБИ И СФЕРЫ ИХ ПРИМЕНЕНИЯ

Стальная литая (ДСЛ). После отливки дробинок их подвергают отпуску при температуре 350 – 400 0C. Такую дробь выпускают разного размера: диапазон 0,3 – 2,2 мм; диапазон 2,8 – 3,6. Прочность данного абразива не менее 6000 – 6500 H соответственно. Твердость — 365 – 545 HV. Плотность –7200 кг/м3.

Химический состав стальной литой дроби, %: углерод 0,4 – 1,2; кремний 0,7 – 2; марганец 0,5 – 1,5; сера не более 0,07; фосфор не более 0,09.

Дробь размером 0,3 – 0,5 мм применяют для обработки мелких деталей в электронной и швейной промышленностях, в сфере приборостроения. Ею подготавливают металл под гальванические и эмалевые покрытия, обрабатывают режущий инструмент и прокат из углеродистых, низкоуглеродистых и легированных сталей с тонкими стенками.

Стальной литой дробью диаметром 0,8 мм упрочняют торсионные валы до 30 мм, рессорные листы толщиной до 10 мм, пружины витые цилиндрические с витком не более 5 мм, плоские детали и детали сложных форм, длина которых меньше 100 мм.

Абразив размером 0,8; 1; 1,4 мм используют для очистки рессорных листов, толщина которых составляет 10 – 20 мм.

Диаметр стальной литой дроби 1; 1,4; 1,8 мм подходит для очистки машиностроительного литья; деталей машиностроения после термообработки; для очистки насосного, компрессорного, вагонного и дизельного литья; литья средних размеров для всех типов станков, молотов и прессов; электродвигателей; листового проката разной толщины; для упрочнения торсионных валов диаметром от 30 до 80 мм.

Крупные дробинки размером от 2,2 до 3,6 мм используют при очистке чугунного и стального среднего, тяжёлого и особо тяжёлого литья для дизелестроения, турбин гидравлических, воздуходувок, турбогенераторов, прокатных станов и т.п. Из частиц диаметром 3,2 – 3,6 мм получают стальную колотую дробь.

Стальная колотая дробь (ДСК). После отливки дробинок их подвергают отпуску при температуре 180 – 220 0C. Абразив выпускают диаметром 0,1 – 2,2 мм. Стальная колотая дробь обладает прочностью не менее 6500 H. Твердость — 545 — 830 HV. Плотность – 7200 кг/м3.

Химический состав стальной колотой дроби, %: углерод 0,4 – 1,2; кремний 0,7 – 2; марганец 0,5 – 1,5; сера не более 0,07; фосфор не более 0,09.

Стальная колотая дробь размером 0,1 – 0,5 мм применяется для обработки мелких деталей в электронной и швейной промышленностях, в сфере приборостроения. С её помощью подготавливают металл под гальванические и эмалевые покрытия, обрабатывают режущий инструмент и прокат из углеродистых, низкоуглеродистых и легированных сталей с тонкими стенками.

Колотую дробь из стали размером 0,8 мм используют для упрочнения торсионных валов диаметром до 30 мм, рессорных листов толщиной до 10 мм, пружин витых цилиндрических с витком не больше 5 мм, плоских деталей и деталей сложных форм, длина которых менее 100 мм. Также ею очищают мелкие отливки при повышенных требованиях к шероховатости, крупное и среднее цветное литьё.

Диаметр стальной колотой дроби 1; 1,4; 1,8 мм подходит для очистки среднего машиностроительного литья; деталей машиностроения после термообработки перед покраской и нанесением гальванических покрытий; для обработки насосного, компрессорного, вагонного и дизельного литья; литья средних размеров для всех типов станков, молотов и прессов; электродвигателей; листового проката разной толщины; для упрочнения торсионных валов диаметром от 30 до 80 мм; для обработки деталей сложных форм длиной более 100 мм.

Колотая дробь из стали размером 2,2 мм хорошо очищает чугунное и стальное литьё для дизелестроения, гидравлических турбин, воздуходувок, турбогенераторов, прокатных станов, блюмингов, блоков цилиндров автомобильных и тракторных двигателей.

Дробь чугунная литая (ДЧЛ). Дробь выпускают размером 0,2 – 3,6 мм. Она уступает в прочности стальной дроби. Этот показатель равен 4000 H. Твердость данного вида абразива 545 — 830 HV. Плотность – не менее 7200 кг/м3.

Химический состав чугунной литой дроби, %: углерод 2,9– 3,5; кремний 1,2 – 2; марганец 0,4 – 0,7; сера не более 0,12; фосфор не более 0,20.

Чугунную литую размером 0,3 – 0,5 мм применяют для обработки мелких деталей в электронной и швейной промышленностях, в сфере приборостроения. Используют для подготовки металлических поверхностей под гальванические и эмалевые покрытия. Литой дробью их чугуна обрабатывают режущий инструмент и прокат из углеродистых, низкоуглеродистых и легированных сталей с тонкими стенками.

Дробь размером 0,8 мм применяют для очистки мелких отливок в машиностроении при высоких требованиях к шероховатости поверхности; крупного и среднего цветного литья; для очистки деталей после термической обработки; упрочнения торсионных валов диаметром до 30 мм, рессорных листов толщиной до 10 мм, пружин витых цилиндрических с витком не больше 5 мм, плоских деталей и деталей сложных форм, длина которых менее 100 мм.

Дробь диаметром 0,8; 1; 1,4 мм применяют для обработки рессорных листов толщиной 10 – 20 мм.

Диаметр чугунной литой дроби 1; 1,4; 1,8 мм подходит для очистки среднего машиностроительного литья; деталей машиностроения после термообработки перед покраской и нанесением гальванических покрытий; для обработки насосного, компрессорного, вагонного и дизельного литья; литья средних размеров для всех типов станков, молотов и прессов; электродвигателей; листового проката разной толщины; для упрочнения торсионных валов диаметром от 30 до 80 мм; для обработки деталей сложных форм длиной более 100 мм.

Крупную дробь диаметром 2,2 – 3,6 мм используют при очистке чугунного и стального среднего, тяжёлого и особо тяжёлого литья для дизелестроения, турбин гидравлических, воздуходувок, турбогенераторов, прокатных станов и т.п. Также дробь размером 3,2 – 3,6 используют в качестве полуфабриката для получения чугунной колотой дроби.

Чугунная колотая дробь (ДЧК). Дробь выпускают размером 0,1 – 2,2 мм. Она уступает в прочности стальной дроби. Этот показатель равен 4000 H. Твердость данного вида абразива 545 — 830 HV. Плотность – не менее 7200 кг/м3.

Химический состав чугунной колотой дроби, %: углерод 2,9– 3,5; кремний 1,2 – 2; марганец 0,4 – 0,7; сера не более 0,12; фосфор не более 0,20.

Чугунная колотая дробь размером 0,1 – 0,5 мм применяется для обработки мелких деталей в электронной и швейной промышленностях, в сфере приборостроения. С её помощью подготавливают металл под гальванические и эмалевые покрытия, обрабатывают режущий инструмент и прокат из углеродистых, низкоуглеродистых и легированных сталей с тонкими стенками.

Дробь размером 0,8 мм применяют для очистки мелких отливок в машиностроении при высоких требованиях к шероховатости поверхности; для обработки крупного и среднего цветного литья; для очистки деталей после термической обработки.

Диаметр чугунной колотой дроби 1; 1,4; 1,8 мм подходит для очистки среднего машиностроительного литья; деталей машиностроения после термообработки перед покраской и нанесением гальванических покрытий; для обработки насосного, компрессорного, вагонного и дизельного литья; литья средних размеров для всех типов станков, молотов и прессов; электродвигателей; листового проката разной толщины; для упрочнения торсионных валов диаметром от 30 до 80 мм; для обработки деталей сложных форм длиной более 100 мм.

Колотая дробь из чугуна размером 2,2 мм хорошо очищает чугунное и стальное литьё для дизелестроения, гидравлических турбин, воздуходувок, турбогенераторов, прокатных станов, блюмингов, блоков цилиндров автомобильных и тракторных двигателей.

Дробь стальная рубленная (ДСР). Изготавливается из проволоки и имеет форму цилиндра, у которого высота и диаметр одинакового размера.

Этот абразив выпускают размером от 0,8 до 3 мм.

Сферы применения дроби 0,8 – 1,8 мм те же, что стальной литой дроби аналогичного диаметра.

Рубленной стальной дробью 2,2; 2,8; и 3 мм очищают чугунное и стальное литьё для дизелестроения, гидравлических турбин, воздуходувок, турбогенераторов, прокатных станов, блюмингов, блоков цилиндров автомобильных и тракторных двигателей.

Стальная литая улучшенная дробь (ДСЛУ). При изготовлении её закаляют при температуре 870 – 900 0C с последующим отпуском при 350 – 400 0C.

Стальная колотая улучшенная дробь (ДСКУ). При изготовлении её закаляют при температуре 870 – 900 0C с последующим отпуском при 180 – 220 0C.

Чугунная литая улучшенная дробь (ДЧЛУ). При изготовлении её отпускают при температуре 680 – 700 0C.

Все марки дроби с маркировкой «улучшенная» отличаются высокой износостойкостью.

Выше перечислены самые распространённые абразивы, которыми проводится дробемётная обработка металла. Кроме них металл также обрабатывают стеклянными шариками, дробинками из пластика, электрокорунда и керамики. Для алюминиевых изделий применяют дробь из алюминия.

Дробемётная обработка металла – важный этап в производстве металлических конструкций, деталей и оборудования. Она повышает прочность металла, сопротивляемость его негативным внешним факторам, таким как усталостный износ, коррозия и другие. Всё это повышает срок эксплуатации металлических изделий.

Наша компания выпускает дробемётные аппараты и установки с 2003 года. Также мы изготавливаем запасные части к дробемётному оборудованию разных производителей.

Полный цикл производства – от проектирования до запуска в эксплуатацию исключает проблемы с поставками комплектующих.

В компании ООО ЛипецкТехноЛит вы можете купить дробемёты стандартных размеров или заказать их изготовление по чертежам под конкретное оборудование.

Для сотрудничества пишите на почту. Будем рады новым партнёрам!