ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

Сплавы для литья состоят из двух и более компонентов. Основным элементом выступает металл. Сплавы из металла обладают более высокими механическими и физическими свойствами, чем чистые металлы.

Например, прочность стали больше прочности железа, а бронза и латунь прочнее меди.

Литые изделия применяют во всех отраслях промышленности. Самый распространенный метод литья — литье по выплавляемым моделям (ЛВМ). Для того, чтобы получить отливки применяют неразъемные формы, которые сформированы из воскоподобных композиций.

Преимущества ЛВМ:

- Большая точность отливок.

- Возможность вылить детали сложной формы и маленького размера.

- Экономия расходного материала и инструмента.

- Литье тонкостенных литых конструкций.

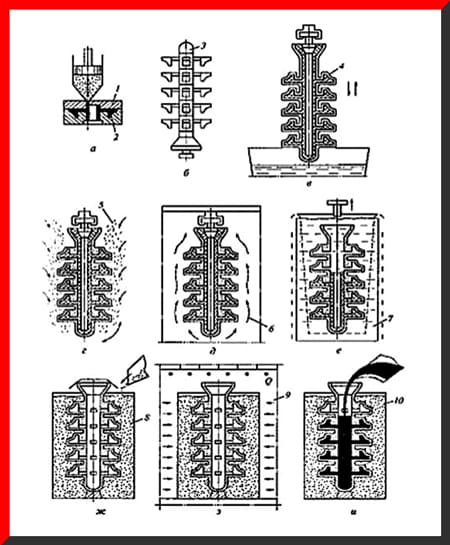

Рисунок 1. Процесс литья по выплавляемым моделям.

1 – пресс-форма; 2 – модель; 3 – блок моделей отливок; 4 – слой суспензии; 5 – огнеупорный материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма.

а — запрессовка модельного состава в пресс-форму; б – сборка моделей в блоки; в – нанесение на модельные блоки огнеупорной смеси; г – нанесение слоя огнеупорного зернистого материала; д – подсушка слоев оболочки; е – удаление модельного состава; ж – формовка в опоки; з – прокалка в печи; и – заливка формы.

Важная задача литейной отрасли – сократить потери от брака.

Две основные системы для определения дефектов литья металла:

- Выявление дефектов по причинам образования и общности явлений.

Определение дефектов литья металла по внешнему виду.

ПОВЕРХНОСТНЫЕ ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

1. Пригар.

Наслоение на отливке, образующееся из элементов формовочных материалов, которые оплавились. Это образование крепко держится на наружной части отлитой детали. Начальный этап формирования пригара – жидкий сплав попадает в поры формы. Вторая стадия – окислы металла расплава вступают в реакцию с окислами формовочного материала.

Чтобы предотвратить этот дефект нужно добиться того, чтобы давление расплава было меньше критического и температура на поверхности формы была ниже температуры затвердевания сплава.

Таблица 1. Критическое давление (кГ/см2) в газовых средах при попадании в образцы, нагретые до 1600 0C.

| Материал смеси | Аргон | Водород | Воздух |

| Циркон | 0,44 | 0,37 | 0,20 |

| Магнезит | 0,42 | 0,40 | — |

| Кварц | 0,34 | 0,28 | 0,23 |

| Хромомагнезит | 0,38 | 0,34 | 0,28 |

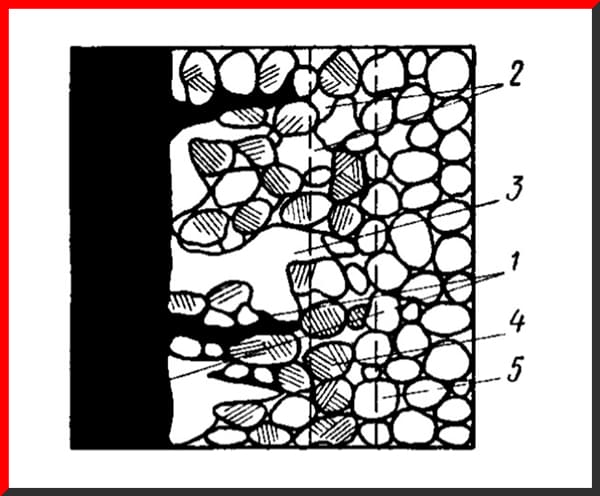

Рисунок 2. Контактная зона пригара.

1 – отливка и сплав, проникший в поры или трещины формы; 2 – поры; 3 – новообразования; 4 – видоизмененные зерна песка; 5 – малоизмененные зерна песка.

Чтобы предотвратить попадание сплава в поры нужно использовать облицовочные смеси с высоким охлаждающим потенциалом.

Для того, чтобы получить чистую поверхность отливок создают на поверхности формы вязкую пленку, которая не пропускает кислород в поры смеси. Для этого в формовочную смесь добавляют 0,2 – 2 % щелочи, жидкого стекла, апатитовой руды или других элементов, которые при нагревании образуют вязкие легкоплавкие шлаки.

2. Складчатость.

Часто наблюдается на чугунных отливках в виде сморщенных участков и углублений с бесформенными краями. Дефект образуется около питателей отливок. Складчатость резко снижает гидравлическую плотность отливок.

Методы предупреждения складчатости. При избыточном количестве угля, пека и других элементов повышается появление блестящего углерода и появляется складчатость. Поэтому содержание этих материалов в составе формовочных смесей не должно быть выше 5 – 6 %. Нужно увеличивать газопроницаемость формовочной смеси, а также усовершенствовать вентиляцию форм. Также значительное увеличение температуры заливаемого металла уменьшает вероятность образования такого дефекта литья металла как складчатость.

3. Ужимины.

Это утолщение на поверхности отливки, под которым располагается полость. Внутри полости находится формовочный материал. Ужимины образуются от быстрого нагрева рабочей полости формы. Они могут иметь вид неглубоких вытянутых канавок или впадин, тонких и плоских наростов неправильной формы с песчаными включениями. Иногда образуются ужимины без прослойки формовочной смеси. Такие удалить очень трудно.

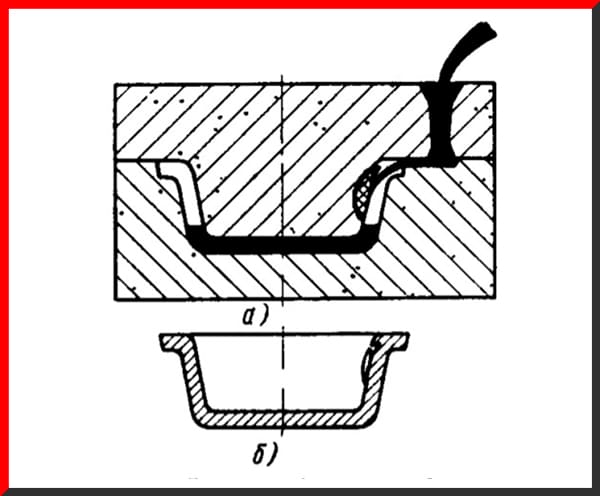

Рисунок 3. Схема образования ужимин при тепловом и механическом воздействии струи расплава на поверхности формы.

а – отслоение и разрушение участка полости формы; б – отливка с дефектом.

Способы предотвращения ужимин.

Самый распространенный – нанести на поверхность формы, которая склонна к отслоению, параллельные риски сплошной сеткой. Расстояние между рисками зависит от свойств формовочной смеси и условий заливки формы.

К способам предотвращения ужимин относится также повышение прочностных свойств зоны конденсации влаги за счет активации глинистых материалов, входящих в состав формовочных смесей, определенным количеством кальцинированной соды.

Увеличить прочность зоны конденсации влаги можно путем введения в формовочные смеси веществ, приготовленных на основе производных крахмала и целлюлозы. В зоне конденсации влаги, нагретой до 100 0C, они хорошо поглощают влагу и препятствуют ее разупрочнению.

Уменьшают температурные напряжения формовочных смесей, вводя в их состав специальные добавки – древесную и злаковую муку, сульфитную барду, торф и прочие.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. РАКОВИНЫ

1. Газовые раковины.

Это пустоты в отливке, которые образовались под воздействием газов. Такие дефекты литья металла могут располагаться как группами, так и быть одиночными очагами. Они имеют гладкую поверхность.

Для предупреждения появления газовых раковин, которые образуются при попадании газа в сплав, следует уменьшать газотворность смесей, увеличивать скорость отвода газов из форм и стержней и удалять из отливки газовые пузыри до ее затвердевания. Газы, оставшиеся в металле в растворенном состоянии, раковин не образуют. Когда отливка быстро затвердевает, выделяется меньше растворенных газов и вероятность появления газовых раковин уменьшается. Для того, чтобы уменьшить газонасыщенность металлов применяют вакуумную плавку.

2. Ситовидная пористость.

Вытянутые раковины с гладкими стенками, которые расположены под литейной коркой по всей отливке или в отдельной ее части перпендикулярно к поверхности отливки. Отдельные раковины могут выходить наружу. Их диаметр не меньше 2 – 3 мм. Дефект встречается в стальных и чугунных отливках.

Рисунок 4. Ситовидная пористость в сечении стальной отливки.

Как не допустить образование ситовидной пористости. Самым распространенным методом является раскисление сплава с большим количеством раскисляющих добавок, достаточных для того, чтобы связать кислород, который попадает в сталь в момент между выходом из печи и окончательным заполнением формы. Часто для раскисления применяют алюминий. Оптимальная норма – 1,5 кг на 1 тонну стали. Остаточное его содержание в отливке должно составлять 0,04 – 0,06 %.

Также рекомендуется сокращать время плавки после кипения стали, чтобы не повышать содержание кислорода и водорода, не допускать попадания влаги из системы охлаждения, тщательно раскислять сталь в печи. Не рекомендуется заливать формы сильно перегретой сталью.

Для того, чтобы исключить ситовидную пористость в чугунных отливках необходимо выявить и устранить источники попадания в чугун алюминия и титана. В чугуне их количество не должно превышать 0,01 – 0,02 %.

Водород из чугуна удаляют продувкой сухим инертным газом (азот, аргон), а также методом заливки чугуна в просушенные формы.

3. Усадочные раковины и пористость.

Это открытые или закрытые полости в отливке, которые имеют шероховатую грубокристаллическую поверхность.

Усадочная пористость проявляется в виде мелких полостей, которые расположены между дендритами сплава по всему объему отливки или в ее центральных частях. Усадочные раковины образуются в утолщенных местах отливки, которые затвердевают в последнюю очередь. Металл в усадочной раковине содержит большой процент серы и фосфора.

Большое влияние на образование усадочных дефектов литья металла оказывает химический состав сплава.

Как предотвратить усадочные дефекты? Усадка – естественный процесс, который проходит в остывающей отливке. Предотвратить его невозможно. Все что можно сделать – создать такие условия затвердевания, при которых недостаток жидкого металла в кристаллизующейся отливке восполняется путем подвода дополнительного жидкого металла. Этот процесс должен быть непрерывным и продолжаться до полного затвердевания.

НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ В ОТЛИВКАХ

1. Шлаковые включения.

Это включения, которые имеют вид и состав шлака. Чаще всего они расположены в верхних частях отливок или на их поверхности.

Основная причина возникновения – проникновение шлака вместе с расплавом в рабочую полость литейной формы. Если частицы шлака слишком мелкие, они не приводят к образованию дефектов литья металла.

Основные способы предотвращения шлаковых включений:

- Полное отделение шлака в процессе плавки и подготовки к заливке.

- Задержка шлака в литниковой системе за счет применения специальных элементов и приспособлений.

В производственных условиях исключается длительная выдержка жидкого металла в ковшах. Таким образом, чтобы предотвратить образование шлаковых включений процесс шлакообразования и вязкость шлака следует регулировать в процессе плавки, подбирая и дозируя флюс определенного состава. Установка шлакоуловителей позволяет отделить расплав от шлака.

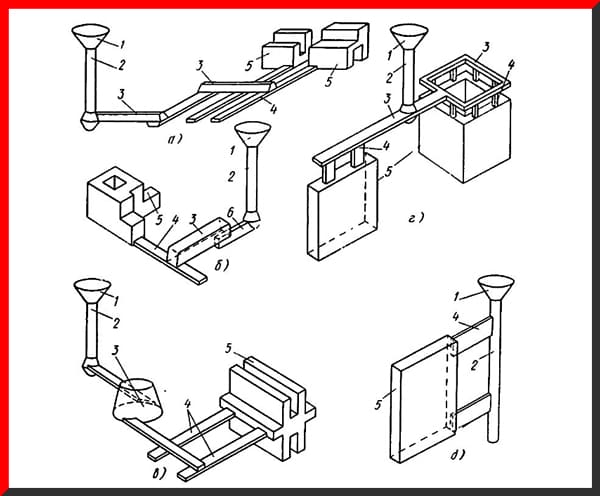

Рисунок 5. Схемы литниковых систем.

а – тормозящая; б – дроссельная; в – с центробежным шлакоуловителем; г – дождевая; д – сифонная; 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатели; 5 – отливка; 6 – дроссель.

2. Песчаные включения.

Открытые или закрытые полости в отливке, которые заполнены формовочным или стержневым материалом. В большинстве случаев являются следствием других дефектов, вызванных разрушением рабочей полости формы и приводящих к образованию приливов.

Природные глинистые формовочные смеси способствуют усилению размыва формы и увеличению количества песчаных включений.

Как предотвратить песчаные дефекты литья металла. Следует повышать механическую прочность материала формы. Для этого в нее вводят достаточное количество глины или бентонита и тщательно перемешивают компоненты.

Образование песчаных включений также уменьшается при окрашивании литниковой системы цирконовой краской. Кроме того, в ней не должно быть резких поворотов, отдельные элементы должны плавно сопрягаться и иметь соответствующие радиусы закругления.

Соблюдение технологии также имеет очень важное значение. Важно не допустить попадание формовочной смеси в форму при ее сборке, транспортировке и выдерживании перед заливкой.

3. Плены.

Это пленки на поверхности и внутри отливки, состоящие из окислов и включений формовочного материала.

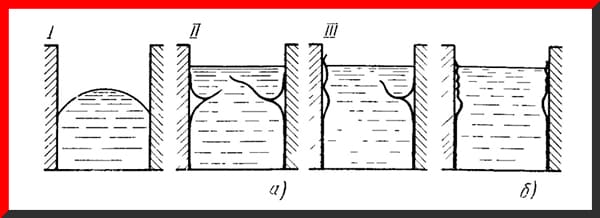

Рисунок 6. Механизм образования плен.

а, I – расплав плена разрушается на его гребне при быстром неспокойном поступлении в форму;

а, II – вытекающий через разорванную плену расплав заливает смежные участки полости формы.

а, III – в этом случае плена полностью или частично остается в толще отливки.

б – прижимаясь к стенкам формы или стержней, плены могут способствовать образованию неровной волнистой поверхности отливок.

Увеличение склонности сплава к пленообразованию вызывают алюминий, титан, хром. Склонность стали к образованию плен увеличивается при ее многократном перегреве без наведения шлака.

Температуру расплава, при которой начинают появляться плены, называют порогом пленообразования.

Для стали Х18Н9ТЛ температурный порог составляет 1600 – 1630 0C, для марки Х20Н5Г12АФЛ — 1500 – 1580 0C. При нагреве сплава выше порога пленообразования плены исчезают.

Эффективный способ уменьшения плен – повышение температуры и скорости заливки расплава, а также создание в форме восстановительной атмосферы за счет введения органических веществ – мазута, каменноугольной смолы и пека.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. ТРЕЩИНЫ

В процессе затвердевания отливки температура отдельных ее участков никогда не бывает одинаковой. Температура поверхности всегда ниже, чем внутренних слоев, тонкие стенки остывают быстрее толстых. Стержни и болваны, окруженные металлом, быстро прогреваются и затрудняют отвод тепла от соприкасающихся с ними стенок отливки, части отливок, примыкающие к литниковой системе и прибылям, остывают медленнее. Одни элементы отливки, препятствуя свободной усадке других, оказывают друг на друга силовое воздействие. В результате возникают внутренние напряжения, от которых и появляются трещины.

1. Горячие трещины.

Так называют хорошо видимое нарушение сплошности отливки. Поверхность трещин грубая, окисленная, со следами дендритов. Характерный признак – неровные края и значительная ширина.

Рисунок 7. Горячая трещина в отливках.

Горячие трещины появляются от растягивающих напряжений. Причиной разрушения может быть недостаточная прочность сплава или недостаточная способность к деформированию.

Большое влияние на образование горячих трещин оказывает конструкция отливки. Чем больше разница в толщине отдельных частей отливок, тем больше температурные напряжения.

Методы предотвращения горячих трещин. Важно обеспечить минимальный перепад температур в стенках и отдельных частях отливки в период ее затвердевания и охлаждения. Поэтому нужно правильно конструировать отливки так, чтобы одновременно обеспечить затвердевание и остывание стенок отливки без образования термических узлов.

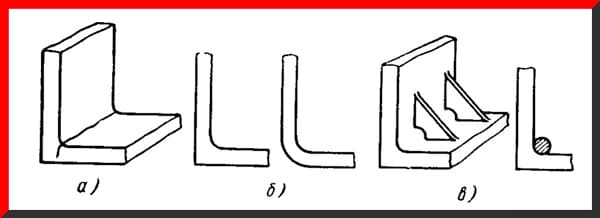

Рисунок 8. Предупреждение горячих трещин в герметическом узле отливки.

а – горячая трещина в остром углу; б – закругления; в – тонкие ребра и наружный холодильник.

Большое влияние на образование трещин оказывает температура металла, способ его подвода, наличие прибылей, неметаллические включения. Все эти факторы нужно учитывать.

2. Холодные трещины.

Когда стальные отливки охлаждаются до 620 – 650, а чугунные ниже 400 – 650 0C, в их материалах преобладают упругие свойства. От этого образуются холодные трещины. Механизм образования холодных трещин почти не отличается от горячих.

Рисунок 9. Холодная трещина.

Холодные трещины появляются в зоне растягивающих напряжений и располагаются в острых углах и других местах, где концентрируются напряжения.

Предотвращение холодных трещин. Важно не допустить возникновение остаточных напряжений. Для этого повышают прочность и пластических свойств металла отливки. Например, стали с пониженным содержанием углерода и легирующих элементов меньше склонны к образованию данных дефектов литья металла.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.