ЧИСТКА ДРОБЬЮ

Чистка дробью применяется на производствах автомобилестроения, тракторостроения, производствах сельскохозяйственных машин, в энергетической и нефтехимической сферах, в военно-космической отрасли и других областях, которые работают с металлом.

Очистка абразивными шариками повышает несущую способность металла, его эксплуатационную надежность, поверхностную прочность, а также коррозионную стойкость.

Обработка абразивными частицами — финишная обработка металлических поверхностей после механического, термического или химико-термического воздействия.

Воздействие на металл дробеметных установок повышает твердость поверхностного слоя, способствует образованию сжимающего напряжения, образует мелкозернистую структуру, не разрушает металлические волокна. В процессе работы дробемета на поверхности обрабатываемых элементов не образуются термические прижоги и трещины, а также верхний слой не повреждается шлифовальными абразивами (кругами и пастами).

Этот способ обработки более эффективный, универсальный и производительный по сравнению с другими методами поверхностного пластического деформирования (обкатка роликами, алмазное выглаживание, дорнование, ударная чеканка, очистка металлическими щетками и т.д.).

Стальными (а также чугунными, стеклянными, керамическими и прочими) шариками обрабатывают элементы сложной формы, крупногабаритные детали: спирали пружин, рессоры, зубчатые колеса, лопатки турбин и компрессоров и прочее, что является неоспоримым преимуществом дробеметной обработки.

Как влияет чистка дробью на работу деталей?

Предел усталости деталей без концентраторов напряжения после очистки повышается на 20 – 30 %, а с концентраторами напряжений на все 40 – 60 %. Срок службы сварных швов увеличивается на 310 %, коленчатых валов и двигателей на 900 %, пружин на 1370 %, авторессор большегрузов на 1200 %, а рессор легковых автомобилей на 400 %, зубчатых колес с крупными модулями на 1400 %.

Благодаря тому, что увеличивается срок работы механизмов и элементов, сокращается расход запасных частей и как следствие, дробеметная обработка становится выгоднее и с экономической точки зрения.

САМЫЕ ЧАСТО ИСПОЛЬЗУЕМЫЕ МЕТОДЫ ОЧИСТКИ ДРОБЬЮ, ИХ РЕЖИМ И ЭФФЕКТИВНОСТЬ

Чистка дробью при помощи дробеметной установки.

Рисунок 1. Дробеметная камера с подвесами.

Приведем для наглядности получаемые результаты:

1. Деталь: Шатуны дизеля Д-50 из стали 40Х. ơТ = 628 МПа; ơВ = 770 МПа.

Метод обработки и режим: Обработка роторным дробеметом. Рубленная дробь диаметром 1 – 1,2 мм. Скорость дроби V0 = 42 м/с; t = 2 мин.

Результат: Долговечность повышается в 4 раза. Усталостная прочность увеличивается в 2 раза.

2. Деталь: Рессора автомобильной подвески из марки стали 55С2Г, HB 363…405.

Метод воздействия и режим: Шарики диаметром 1 – 2 мм. Скорость ротора дробемета 3500…2100 об/мин.

Результат: Долговечность детали повышается в 2 раза.

3. Элемент: Рессора автомобильной подвески из марки стали 50ХТФА.

Метод и режим: Дробь диаметром 0,8 – 1 мм. Скорость ротора дробемета 3000 об/мин.

Результат: Срок эксплуатации детали повышается в 9 – 12 раз.

4. Элемент: Рессора автомобильной подвески из марки стали 50ХГА.

Метод воздействия и режим: Абразив диаметром 0,6 – 0,8 мм. Скорость ротора дробемета 3000 об/мин. t = 1 мин. Расход дроби 30 кг/мин.

Результат: Долговечность элемента повышается в 3 — 5 раз.

5. Деталь: Спиральные пружины клапанов ДВС из стали 65Т и 50 ХФ.

Метод воздействия и режим: Дробь диаметром 0,4 – 0,6 мм. Скорость ротора дробемета 3000 об/мин.

Результат: Коэффициент поверхностного упрочнения (отношение пределов выносливости до и после обработки дробью) kv = 1,25…1,58.

6. Деталь: Зубчатые колеса m = 7 мм из сталей 20Х2Н4А и 20 ХГН, цементация и закалка HRCэ 60…62.

Метод обработки и режим: Дробь ДСЛ-1. Скорость 80 м/с. Время обработки 10 минут.

Результат: kv = 1,4…2.

Чистка дробью при помощи пневмодробеструйного оборудования.

1. Элемент: Сварные образцы из жаропрочных сталей ХН45ВМТЮБ и ХН68ВМТЮК.

Метод воздействия и режим: Обработка стальными шариками диаметром 0,5 – 1,4 мм. Давление воздуха 0,4 – 0,8 МПа. Время обработки 3 – 5 минут.

Результат: Коэффициент поверхностного упрочнения (отношение пределов выносливости до и после обработки дробью) kv = 1,9…2.

2. Деталь: Зубчатые колеса из стали 12Х2Н2А (твердость после цементации и закалки 60 HRC).

Метод очищения и режим: Абразив стальной литой 1 мм в диаметре. Давление воздуха 0,8 МПа. Время воздействия 12 минут.

Результат: Контактная долговечность увеличилась в 2,5 раза.

3. Деталь: Лопатки турбокомпрессора из сплава титана ВТЗ-1.

Метод воздействия и режим: Шарики подшипников диаметром 2 мм с добавлением трансформаторного масла. Давление масла 0,2 – 0,3 МПа. Время обработки 2 минуты.

Результат: Твердость деталей увеличилась на 18 – 20 %. Глубина наклепа составила 0,15 мм. Уменьшилась шероховатость лопаток.

4. Конструкция: Шатуны автомобильные из стали марки 8Х2Н4ВА.

Метод и режим: Шарики с трансформаторным маслом 1,6 мм в диаметре. Давление 0,7 МПа. Чистка дробью заняла 2 минуты.

Результат: kv = 1,10.

5. Деталь: Шестерни автомобильной трансмиссии. Сталь после нитроцементации 19ХГН.

Метод воздействия и режим: Шарики с трансформаторным маслом 2 мм в диаметре. Давление 0,6 МПа. Время воздействия дроби на деталь 2 минуты.

Результат: Твердость увеличилась на 15 – 20 %. Шестерни стали более гладкими — шероховатость уменьшилась на 25 %.

6. Элемент: Пружины автомобильной подвески.

Метод и режим: Шарики с трансформаторным маслом 2 мм в диаметре. Давление 0,4 МПа. Время воздействия 1 минута.

Результат: Срок службы детали вырос в 4 раза. Усталостная прочность увеличилась в 2,5 раза.

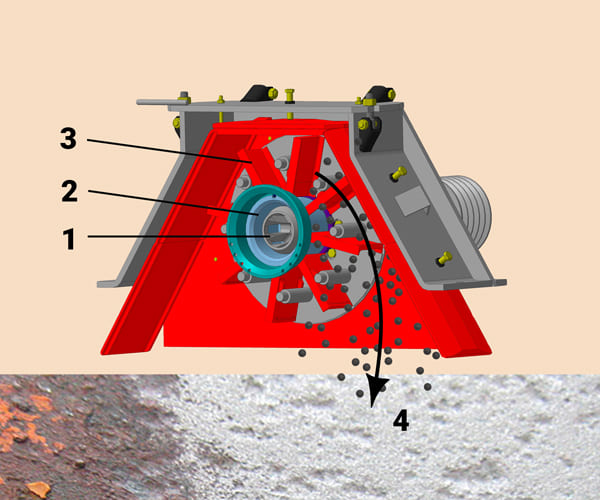

Рисунок 2. Схема движения дроби в дробеметном аппарате.

Абразив из бункера подаётся на вращающиеся лопатки дробемета (1) и выбрасывается в отверстия направляющей втулки (2). Дробь подхватывается внутренним краем лопатки (3) и выбрасывается на очищаемую поверхность со скоростью 80 м/с (4).

Для того, чтобы убрать окалину с поковок после отжига и нормализации используют литые чугунные шарики диаметром 1,0 — 2,0 мм, для очистки деталей после закалки и отпуска — диаметром 0,5…1,2 мм. Мелкая дробь от 0,02 до 0,2 мм применяется для обработки деталей с тонкими или острыми кромками, мелкими канавками и прорезями, а также для тонкостенных деталей.

Чистка дробью производится следующими видами абразива:

- колотая чугунная дробь,

- стальная (колотая, рубленная и литая),

- алюминиевая,

- стеклянная,

- керамическая,

- пластиковая.

Для достижения определенного результата используют разную дробь в каждом конкретном случае.

Чаще всего для дробеметной обработки металла используют литую дробь из стали или рубленную из стальной проволоки диаметром 0,3 – 3,6 мм и твердостью 45 – 60 HRCэ.

Чугунная литая более дешевая, но не такая твердая, как стальная. Поэтому ее используют редко. К тому же, расход чугунной дроби значительно больше, чем абразива из стали. Также стальные дробинки в несколько раз меньше изнашивает лопатки дробемета.

Чтобы дробь не деформировалась от удара о металлическую поверхность, ее твердость должна быть выше твердости обрабатываемой детали минимум в 2 раза. Однако, в случае упрочнения металлических элементов после закалки, цементирования и т.п. твердость абразива может быть равна твердости обрабатываемой поверхности.

Дробь неправильной формы и разного диаметра ухудшает показатели шероховатости, неравномерно воздействует на металл и делает микрорельеф неоднородным. Поэтому абразив нужно периодически калибровать и обновлять.

Глубина наклепа при чистке дробью максимум достигает 1,5 мм. Но в основном составляет 0,5 – 0,8 мм. Твердость незакаленных сталей повышается более чем в 2 раза, т.к. интенсивность наклепа у них выше, чем у незакаленных, у которых твердость увеличивается на 10 – 15 %.

Контролируемые параметры, по которым определяют качество наклепанного слоя:

- пределы прочности и текучести дробинок и обрабатываемой поверхности. Их твердость и плотность;

- материал, из которого изготовлен абразив, его скорость и расход;

- время воздействия на металлическую поверхность;

- расстояние от лопаток дробемета до обрабатываемой детали;

- давление воздуха;

- скорость вращения ротора дробемета;

- угол падения дроби;

- размер потока абразива;

- площадь обрабатываемой поверхности.

В результате обработки металла его поверхность должна быть равномерно покрыта отпечатками абразива.

Компания ООО «ЛипецкТехноЛит» осуществляет полный цикл производства дробеметного оборудования – от чертежей до поставки готовых дробеметов заказчику.

Все оборудование и запасные части к нему (а также к оборудованию других производителей) мы изготавливаем на своем производстве, поэтому вам не придется переплачивать посреднику.

Мы всегда открыты для сотрудничества. Пишите нам на почту – обсудим и решим ваши задачи.